Dans le domaine des systèmes de gestion des fluides, garantir l’étanchéité des pièces sous pression représente un véritable défi pour la fabrication additive. Grâce à la technologie HP Multi Jet Fusion (MJF) et au matériau PA12, il est désormais possible de produire des pièces résistantes à des pressions allant jusqu’à 10 bars (1 MPa) sans traitement d’étanchéité supplémentaire.

Une solution alternative aux procédés traditionnels

La fabrication additive avec la technologie MJF offre des résultats comparables au moulage par injection en matière de précision dimensionnelle et de qualité de surface, tout en supprimant la nécessité de moules coûteux. Elle devient ainsi une alternative crédible pour la production de prototypes fonctionnels, de pièces finales et de séries limitées, notamment pour les composants pressurisés.

Le problème de la porosité enfin résolu

L’une des principales limites des technologies additives traditionnelles (FDM, SLS…) est la porosité induite par le processus d’impression. Cette porosité génère souvent des fuites, nécessitant des traitements coûteux comme des infiltrations, des revêtements ou des post-traitements thermiques.

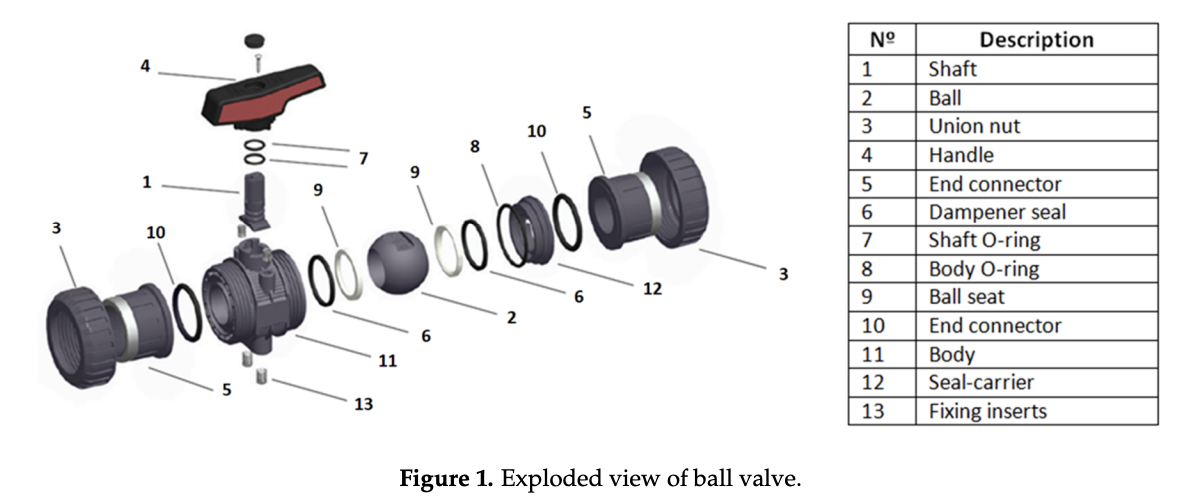

Avec le MJF, la structure interne est beaucoup plus dense, ce qui permet de réduire significativement les micro-espaces responsables des fuites. Une étude a notamment démontré qu’une vanne à bille imprimée en PA12 pouvait passer avec succès les tests de pression conformes à la norme ISO 9393, sans infiltration.

Étude de cas : une vanne imprimée, testée et validée

Dans le cadre d’un projet de recherche de la GEPI University en Espagne, portant sur l’étanchéité de composants réalisés en PA12 via la technologie Multi Jet Fusion (MJF), une vanne à bille de type industriel a été imprimée. Seules les pièces extérieures soumises à la pression ont été imprimées. Voici les résultats marquants :

1. Objectif de l’étude

Valider la capacité de la technologie MJF à produire des pièces fonctionnelles étanches pouvant supporter jusqu’à 10 MPa, en supprimant les traitements post-impression d’étanchéité (revêtement ou infiltration), tout en respectant les normes ISO 9393 et EN ISO 16135 pour les applications industrielles.

2. Matériaux et Procédé

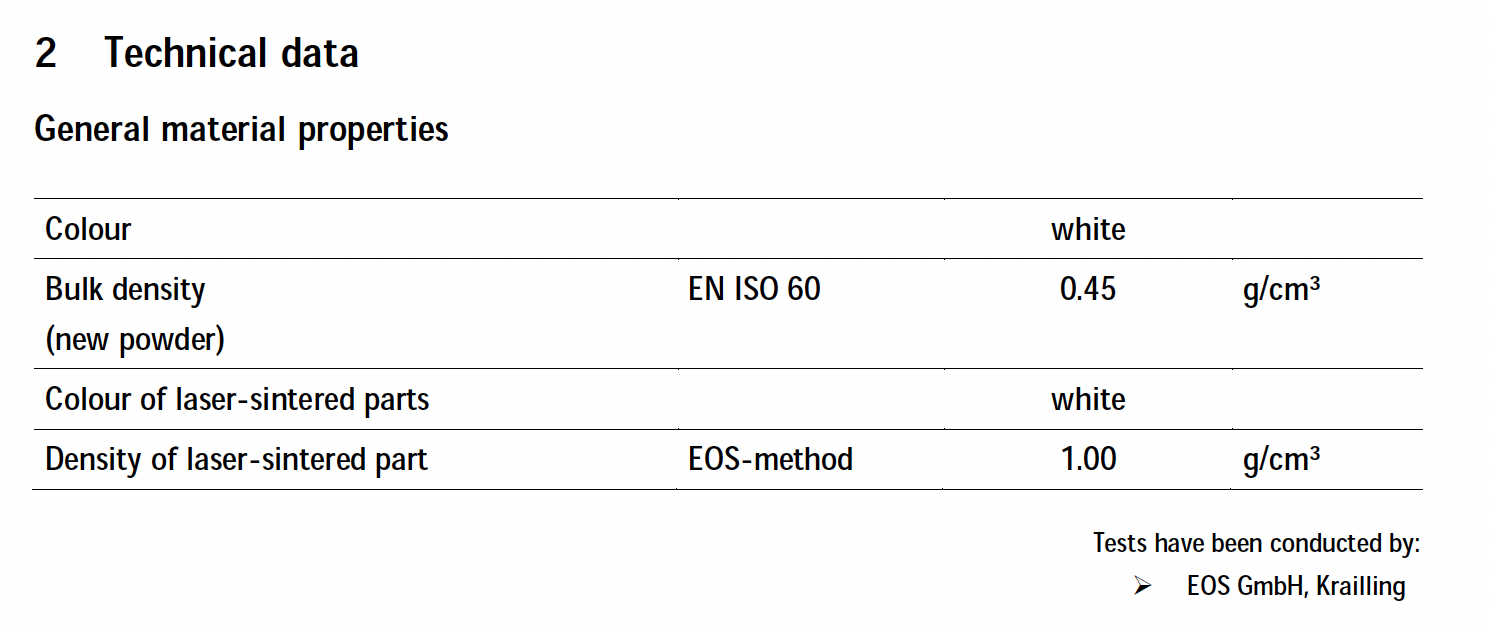

Les tests ont été réalisés avec de la poudre de PA12 sur une imprimante HP Jet Fusion 4200, avec les caractéristiques suivantes :

- Taille des particules : 60 µm

- Densité de pièce : 1,01 g/cm3

- Température de fusion : 187 °C

- Résolution dimensionnelle : ±0,2 %

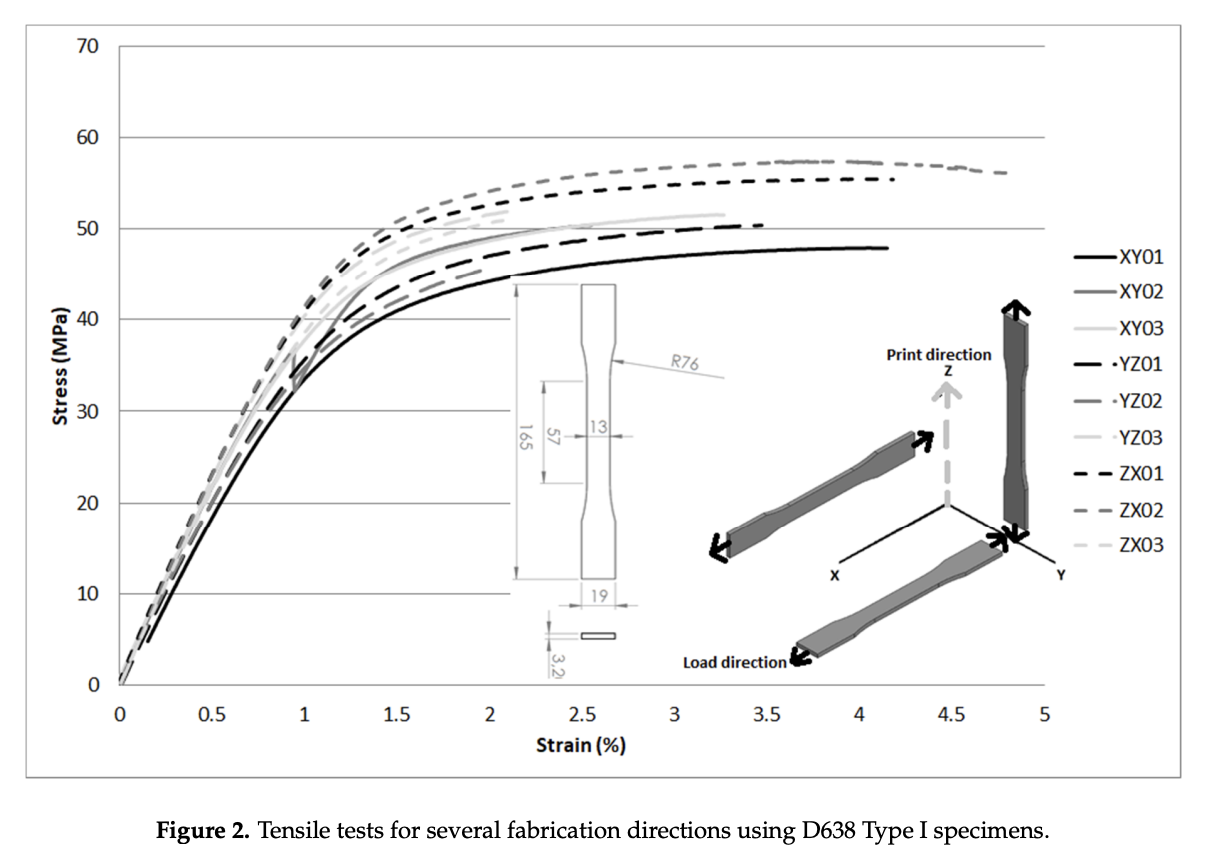

Des éprouvettes ont été orientées selon les axes XY, YZ et ZX pour évaluer l’anisotropie mécanique et l’influence sur l’étanchéité.

3. Tests mécaniques : Traction

Les essais de traction ont permis de mesurer le module d’Young, la contrainte à la limite élastique et la rupture. Les valeurs moyennes varient entre :

- Module d’Young : 3,5 à 4,4 GPa

- Contrainte max. : 48 à 57 MPa

- Allongement à la rupture : < 5 %

La direction d’impression n’influe pas significativement sur la résistance à la traction, mais l’orientation ZX offre une légère supériorité mécanique.

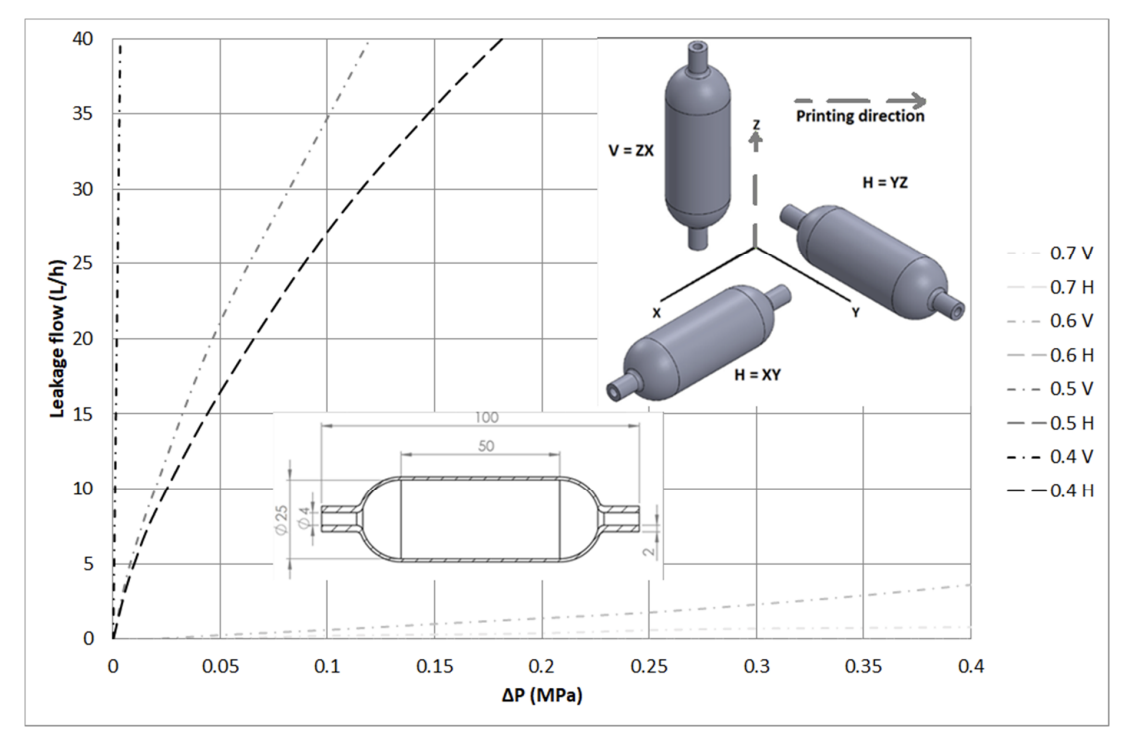

4. Tests de fuites : Influence de l’épaisseur et de l’orientation

Huit échantillons cylindriques avec épaisseurs de 0,4 à 0,7 mm ont été testés sous pression (jusqu’à 0,4 MPa) selon deux orientations (H = horizontale, V = verticale).

| Épaisseur (mm) | Orientation | Pression pour fuite 3 L/h (MPa) |

|---|---|---|

| 0,4 | V | 0,003 |

| 0,4 | H | 0,052 |

| 0,5 | V | 0,044 |

| 0,5 | H | > 0,400 |

| 0,6 | V | 0,357 |

| 0,6 | H | > 0,400 |

| 0,7 | V | > 0,400 |

| 0,7 | H | > 0,400 |

Conclusion : l’orientation horizontale est préférable. Les fuites diminuent significativement avec l’épaisseur.

5. Microstructure et porosité

L’analyse fractographique par MEB montre que l’orientation verticale présente une porosité accrue. Cela est lié au nombre plus élevé de couches et à une fusion parfois imparfaite entre elles.

6. Test de validation : soupape à boule PN10

Une soupape industrielle a été imprimée et testée selon ISO 9393-2 :

- Test coque : 4,2 MPa pendant 1h à 20 °C → aucune fuite

- Test siège et garniture : 1,1 à 1,5 MPa → conforme

Le tout sans traitement post-impression.

Influence de l’orientation et de l’épaisseur d’impression

L’étude a mis en évidence deux facteurs clés pour garantir l’étanchéité :

-

L’orientation de l’impression : l’impression en orientation horizontale (XY) offre une meilleure étanchéité que l’orientation verticale (Z), qui génère plus de couches donc potentiellement plus de micro-espaces.

-

L’épaisseur des parois : une épaisseur minimale de 0,6 mm est recommandée pour éviter les fuites. À 0,4 mm, des fuites apparaissent dès 0,003 MPa en orientation verticale.

Performances mécaniques du MFJ PA12

Les essais de traction réalisés sur des éprouvettes imprimées dans les trois directions (XY, YZ, ZX) montrent une bonne cohérence des propriétés mécaniques :

-

Résistance à la traction : jusqu’à 57 MPa.

-

Module d’élasticité : entre 3,5 et 4,4 GPa.

-

Comportement fragile, mais suffisant pour des applications techniques soumises à la pression.

Une vraie opportunité pour les fabricants

Les résultats de cette étude ouvrent de nouvelles perspectives pour les professionnels du secteur :

-

Réduction des coûts de développement et des délais de production.

-

Production à la demande de pièces étanches, sans outillage.

-

Possibilité de personnaliser ou de modifier les pièces rapidement.

Conclusion

Chez 3DPROD, nous exploitons le potentiel de la technologie HP Multi Jet Fusion pour produire des pièces en PA12 à la fois précises, résistantes et étanches. Que ce soit pour des prototypes fonctionnels ou des séries finales, cette solution est idéale pour les applications soumises à la pression, sans les contraintes des méthodes de fabrication traditionnelles.

👉 Vous souhaitez tester l’impression de pièces techniques avec des exigences d’étanchéité ? Contactez notre équipe dès maintenant !

L’astuce 3D Prod : Testez vos projets en réalisant vos devis en ligne via notre plateforme dédiée : Réalisez votre devis en ligne !