Im Bereich der Flüssigkeitsmanagementsysteme stellt die Gewährleistung der Dichtheit von Teilen unter Druck eine echte Herausforderung für die additive Fertigung dar. Mit der HP Multi Jet Fusion (MJF )-Technologie und dem Material PA12 ist es nun möglich, druckfeste Teile bis zu 10 bar (1 MPa) ohne zusätzliche Dichtungsbehandlung herzustellen.

Eine Alternative zu herkömmlichen Verfahren

Die additive Fertigung mit der MJF-Technologie liefert in Bezug auf Maßgenauigkeit und Oberflächenqualität Ergebnisse, die mit dem Spritzguss vergleichbar sind, und macht teure Formen überflüssig. Damit wird sie zu einer glaubwürdigen Alternative für die Herstellung von funktionalen Prototypen, Endteilen und limitierten Serien, insbesondere für druckbeaufschlagte Komponenten.

Das Problem der Porosität endlich gelöst

Eine der größten Einschränkungen herkömmlicher additiver Technologien (FDM, SLS...) ist die Porosität, die durch den Druckprozess induziert wird. Diese Porosität erzeugt oft Lecks, die kostspielige Behandlungen wie Infiltrationen, Beschichtungen oder thermische Nachbehandlungen erfordern.

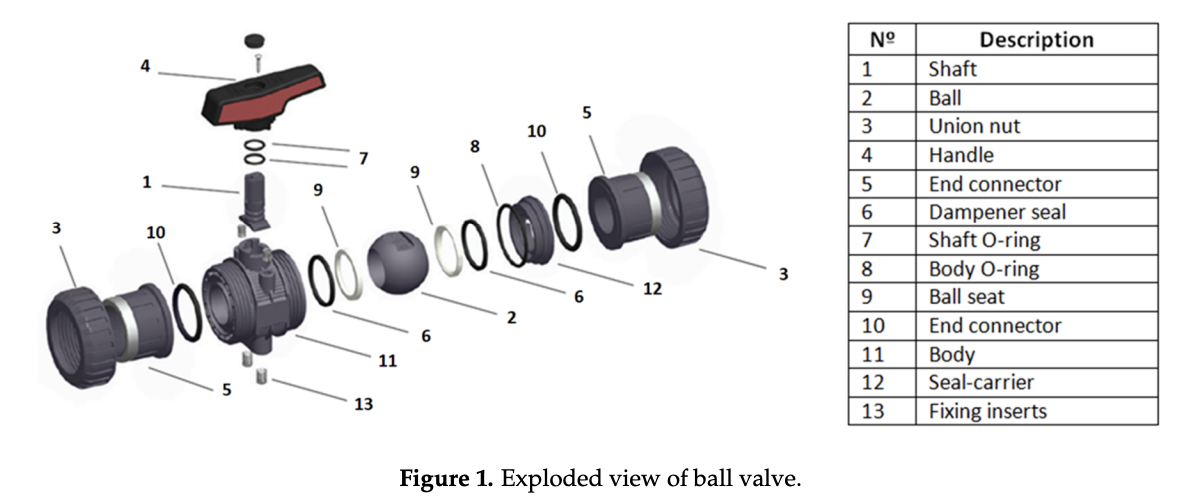

Bei MJF ist die innere Struktur viel dichter, wodurch die für Leckagen verantwortlichen Mikrospalten deutlich reduziert werden können. In einer Studie wurde unter anderem nachgewiesen, dass ein gedrucktes Kugelventil aus PA12 Drucktests gemäß ISO 9393 ohne Infiltration bestehen konnte.

Fallstudie: Ein gedrucktes, getestetes und validiertes Ventil

Im Rahmen eines Forschungsprojekts der GEPI University in Spanien, bei dem es um die Abdichtung von Bauteilen aus PA12 mittels Multi Jet Fusion (MJF) ging, wurde ein industrietaugliches Kugelventil gedruckt. Es wurden nur die äußeren Teile gedruckt, die dem Druck ausgesetzt waren. Hier die herausragenden Ergebnisse:

1. Ziel der Studie

Validierung der Fähigkeit der MJF-Technologie, wasserdichte Funktionsteile herzustellen, die bis zu 10 MPa standhalten können, wobei die Nachbehandlung nach dem Drucken zur Abdichtung (Beschichtung oder Infiltration) entfällt und die Normen ISO 9393 und EN ISO 16135 für industrielle Anwendungen eingehalten werden.

2. Materialien und Verfahren

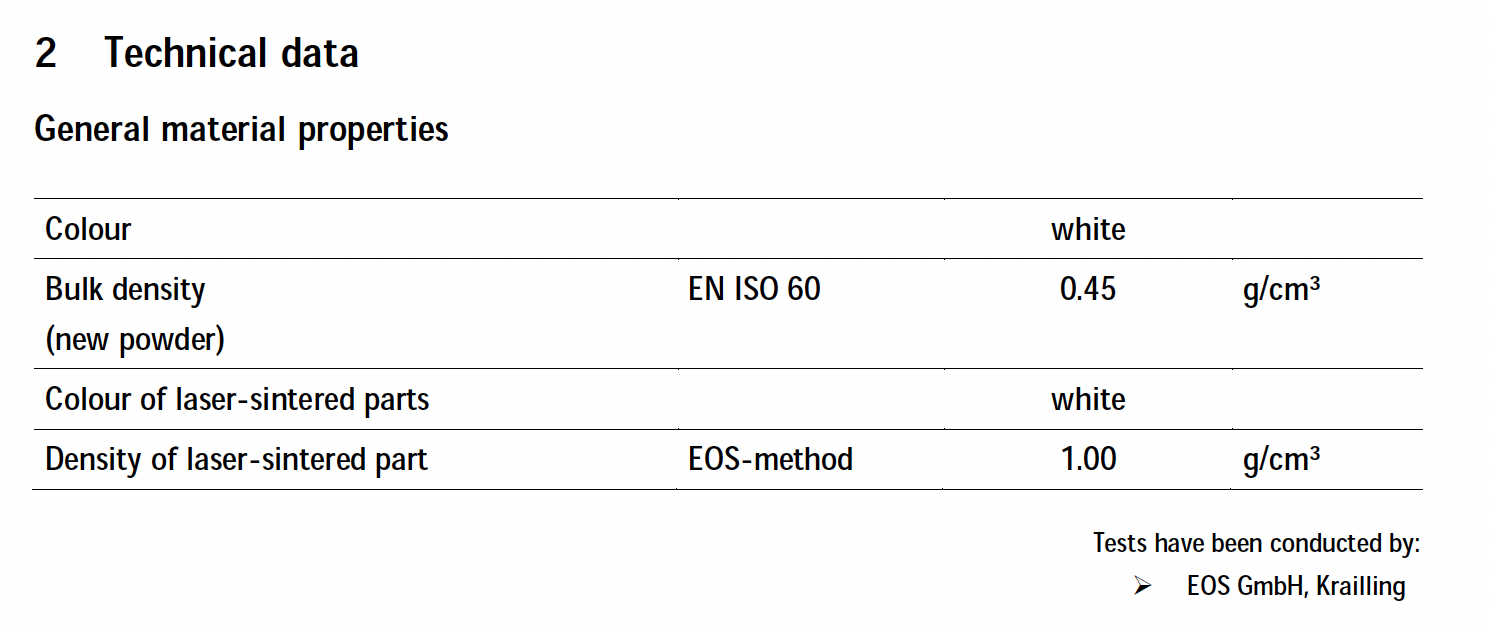

Die Tests wurden mit PA12-Pulver auf einem HP Jet Fusion 4200 Drucker mit den folgenden Eigenschaften durchgeführt:

- Partikelgröße: 60 µm

- Raumdichte: 1,01 g/cm3

- Schmelztemperatur: 187 °C

- Dimensionsauflösung: ±0,2 %.

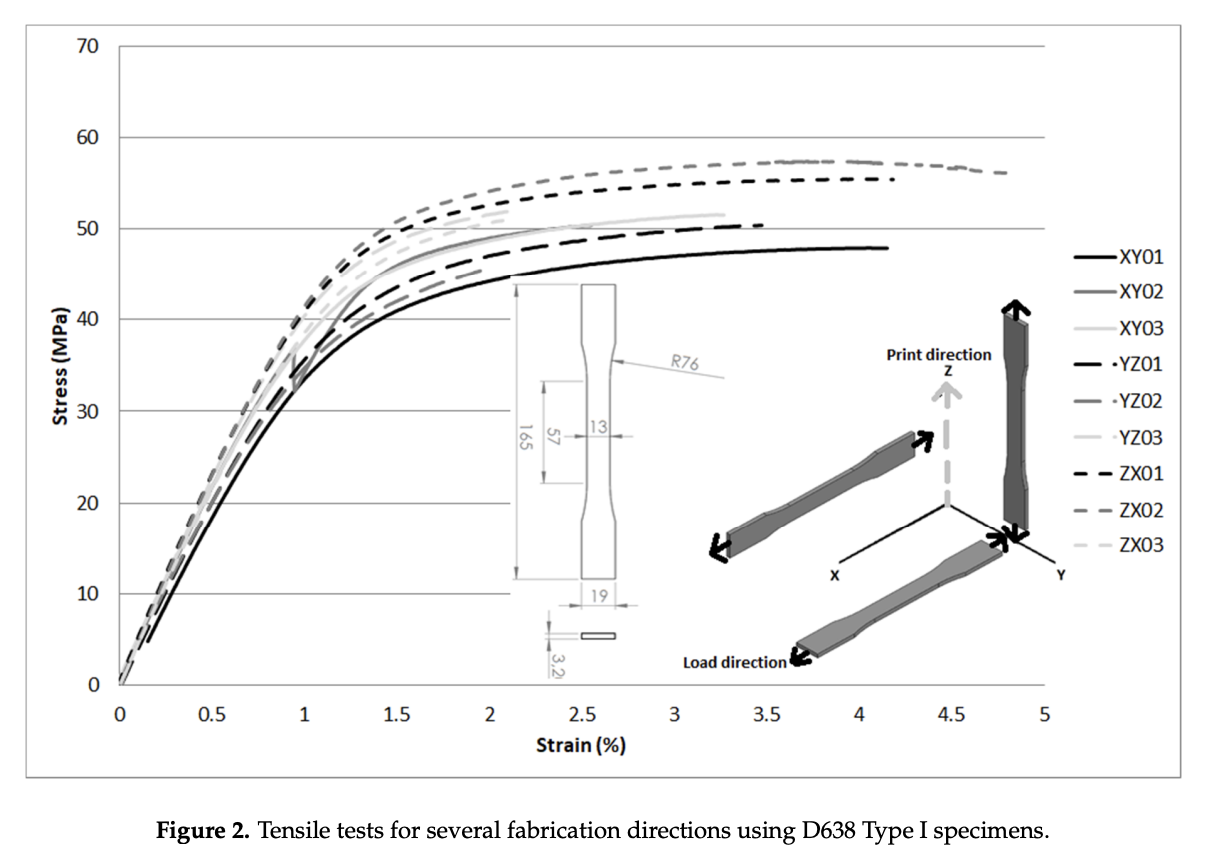

Probekörper wurden entlang der XY-, YZ- und ZX-Achse ausgerichtet, um die mechanische Anisotropie und den Einfluss auf die Wasserdichtigkeit zu bewerten.

3. Mechanische Tests: Zugkraft

Bei den Zugversuchen wurden der Elastizitätsmodul, die Spannung an der Streckgrenze und der Bruch gemessen. Die Durchschnittswerte schwanken zwischen :

- Elastizitätsmodul: 3,5 bis 4,4 GPa

- Spannung max.: 48 bis 57 MPa

- Allongement à la rupture : < 5 %

Die Druckrichtung hat keinen signifikanten Einfluss auf die Zugfestigkeit, aber die ZX-Ausrichtung bietet eine leichte mechanische Überlegenheit.

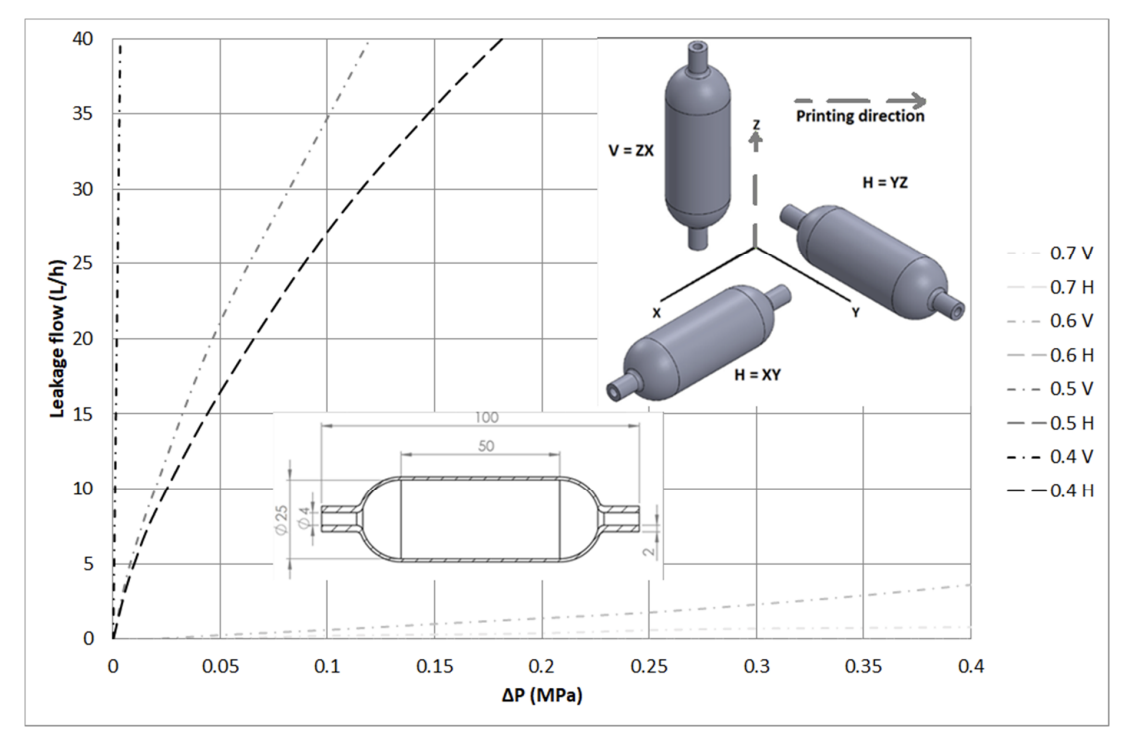

4. Leaktests : Einfluss von Dicke und Ausrichtung

Acht zylindrische Proben mit Dicken von 0,4 bis 0,7 mm wurden unter Druck (bis zu 0,4 MPa) in zwei Ausrichtungen (H = horizontal, V = vertikal) getestet.

| Dicke (mm) | Orientierung | Druck bei Leckage 3 L/h (MPa) |

|---|---|---|

| 0,4 | V | 0,003 |

| 0,4 | H | 0,052 |

| 0,5 | V | 0,044 |

| 0,5 | H | > 0,400 |

| 0,6 | V | 0,357 |

| 0,6 | H | > 0,400 |

| 0,7 | V | > 0,400 |

| 0,7 | H | > 0,400 |

Schlussfolgerung: Die horizontale Ausrichtung ist vorzuziehen. Die Leckagen nehmen mit zunehmender Dicke signifikant ab.

5. Mikrostruktur und Porosität

Die fraktografische Analyse mit dem REM zeigt, dass die vertikale Ausrichtung eine erhöhte Porosität aufweist. Dies hängt mit der höheren Anzahl an Schichten und der teilweise unvollkommenen Verschmelzung zwischen ihnen zusammen.

6. Validierungstest: Kugelventil PN10

Ein Industrieventil wurde gedruckt und nach ISO 9393-2 getestet:

- Schalentest: 4,2 MPa für 1 Stunde bei 20 °C → kein Leck

- Test Sitz und Packung: 1,1 bis 1,5 MPa → konform

Das alles ohne Nachbehandlung nach dem Druck.

Einfluss von Ausrichtung und Druckstärke

Die Studie ermittelte zwei Schlüsselfaktoren, um die Wasserdichtigkeit zu gewährleisten:

-

Druckausrichtung: Das Drucken in horizontaler Ausrichtung (XY) bietet eine bessere Abdichtung als die vertikale Ausrichtung (Z), die mehr Schichten erzeugt, also potenziell mehr Mikrospalten.

-

Die Wanddicke: Eine Mindestdicke von 0,6 mm wird empfohlen, um Lecks zu vermeiden. Bei 0,4 mm treten Lecks bereits bei 0,003 MPa in vertikaler Ausrichtung auf.

Mechanische Leistung von MFJ PA12

Zugversuche an Proben, die in allen drei Richtungen (XY, YZ, ZX) gedruckt wurden, zeigen eine gute Übereinstimmung der mechanischen Eigenschaften :

-

Zugfestigkeit: bis zu 57 MPa.

-

Elastizitätsmodul: zwischen 3,5 und 4,4 GPa.

-

Sprödes Verhalten, aber ausreichend für technische Anwendungen, die unter Druck stehen.

Eine echte Chance für Hersteller

Die Ergebnisse dieser Studie eröffnen neue Perspektiven für die Fachleute in diesem Bereich :

-

Senkung der Entwicklungskosten und Verkürzung der Produktionszeit.

-

On-Demand-Produktion von wasserdichten Teilen ohne Werkzeuge.

-

Möglichkeit, Teile schnell anzupassen oder zu verändern.

Schlussfolgerung

Bei 3DPROD nutzen wir das Potenzial der HP Multi Jet Fusion-Technologie, um Teile aus PA12 herzustellen, die sowohl präzise als auch widerstandsfähig und wasserdicht sind. Ob Funktionsprototypen oder Endserien, diese Lösung ist ideal für Anwendungen, die unter Druck stehen, ohne die Einschränkungen herkömmlicher Fertigungsmethoden.

👉 S ie möchten den Druck von technischen Teilen mit Anforderungen an die Wasserdichtigkeit testen? Kontaktieren Sie jetzt unser Team!

Der Tipp von 3D Prod : Testen Sie Ihre Projekte, indem Sie Ihren Kostenvoranschlag online über unsere spezielle Plattform erstellen: Erstellen Sie Ihren Kostenvoranschlag online!