Les avantages de la technologie Digital Light Processing

Ultra précision

Ultra rapide

Petites séries

Digital Light Processing (DLP)

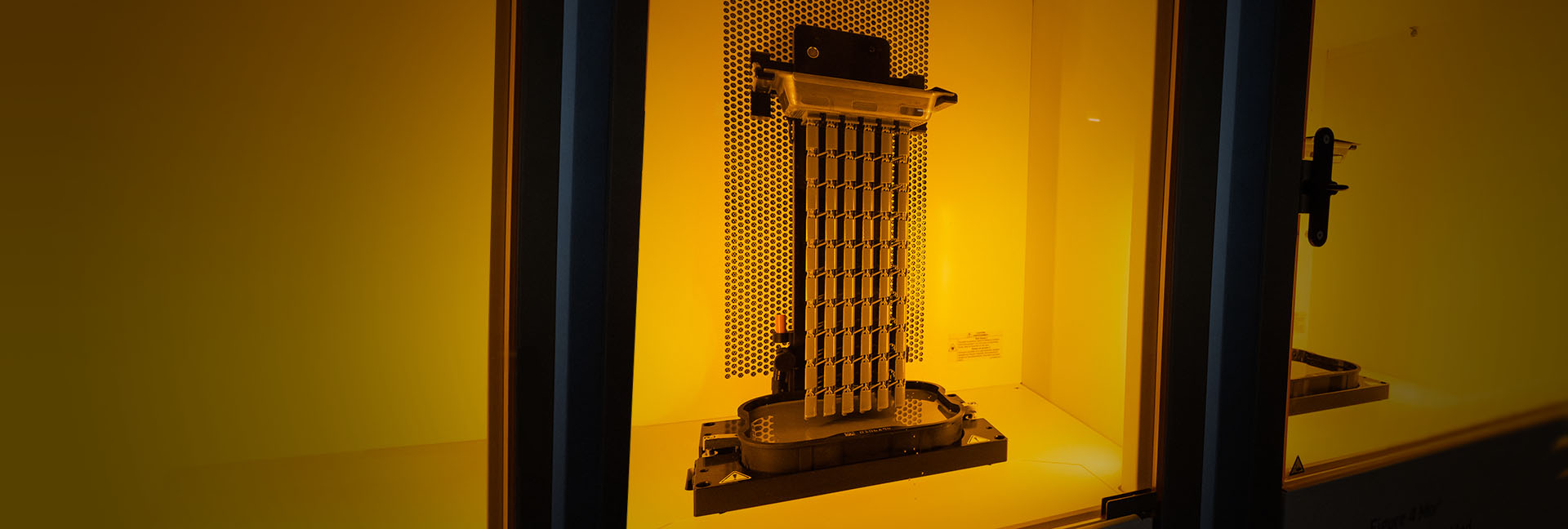

La technologie de fabrication additive Digital Light Processing (DLP) est considérée comme la solution la plus rapide de photopolymérisation de résine liquide par lumière UV. Le procédé utilise un projecteur au lieu d’un laser comme source lumineuse, on projette donc directement en une seule fois l’image complète de la couche à imprimer. En quelques secondes, on peut passer à la couche suivante. De cette manière, tout en conservant les avantages de la technologie SLA, on obtient une précision accrue et une vitesse d’impression spectaculaire pour la production ultra-rapide de vos pièces finales, petites et pré-séries !

Vitesse, précision, productivité et répétabilité.

Des modèles haute résolution au niveau de détail élevé, une productivité démultipliée et une répétabilité accrue (Six Sigma), idéal pour la production en petites et moyennes séries au niveau industriel. La solution Digital Light Processing (DLP) lie l’efficacité et la flexibilité des procédés d’impression 3D (volume de fabrication (xyz) 124 x 70 x 340 mm, épaisseur des couches minimale de 0,01 mm et vitesse d’impression allant jusqu’à 100 mm/h) à la performance des procédés de moulage par injection traditionnels.

Une large gamme de matériaux pour une diversité d’applications

Profitez d’une large gamme de matériaux industriels innovants avec des matériaux rigides pour la production de pièces durables similaires dans l’aspect et la texture à des pièces produites par injection plastique, avec des matériaux élastomères pour la production de pièces de type caoutchouc présentant une haute résistance à la déchirure et des matériaux haute température avec une forte résistance à la chaleur offrant une rigidité élevée et une stabilité exceptionnelle dans les conditions extrêmes. L’ensemble de ces gammes répondant à un large choix d’applications (prototypage fonctionnel, pièces d’essai, pièces finales et petite série).

Plus que jamais, l’impression 3D est flexible, performante, efficace, et peut répondre aux attentes et exigences des industriels.

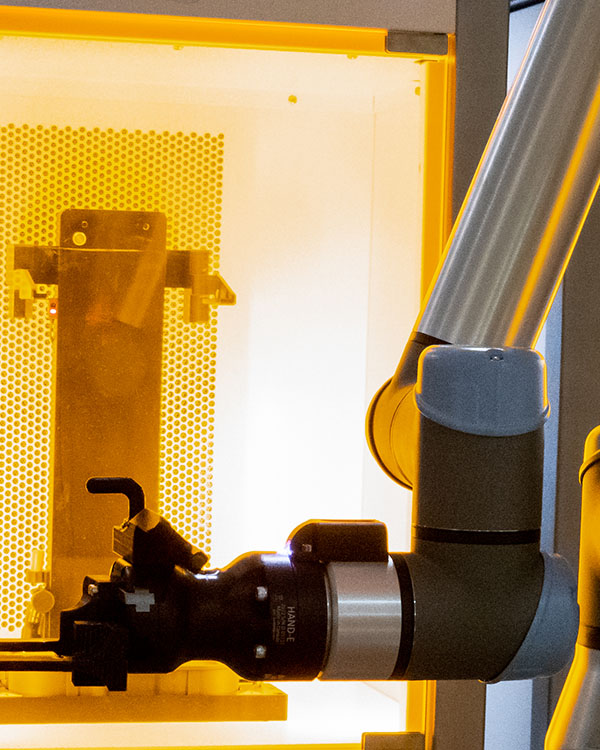

Automatisation et optimisation de la chaine de production.

Au-delà de la fabrication de pièces, nous avons pensé l’installation de la technologie DLP au sein de

notre site de production en développant une véritable chaine de production industrielle.

Intégration d’un écosystème (environnement) automatisé avec l’ajout d’un bras robotique (robot collaboratif) paramétrée pour la manipulation des productions et l’addition d’une unité de post durcissement permettant d’assurer un durcissement UV efficaces et uniformes des pièces imprimées.

Couplé à la technologie DLP cette évolution nous permet de réduire les temps de mise en production d’une technologie de fabrication additive déjà extrêmement rapide.

Afin d’assurer une plus grande réactivité lors de la production de vos séries, il est possible de réserver votre capacité de production, de cadencer et/ou de mettre en place des stocks tampons.

Nos matériaux disponibles en DLP

Contactez-nous dès maintenant !

Notre équipe vous recontactera pour discuter de vos besoins spécifiques, afin de vous accompagner dans votre projet et vous permettre d'atteindre pleinement vos objectifs.