Die Vorteile der Digital Light Processing-Technologie

Ultrapräzision

Ultra schnell

Kleine Serien

Digital Light Processing (DLP)

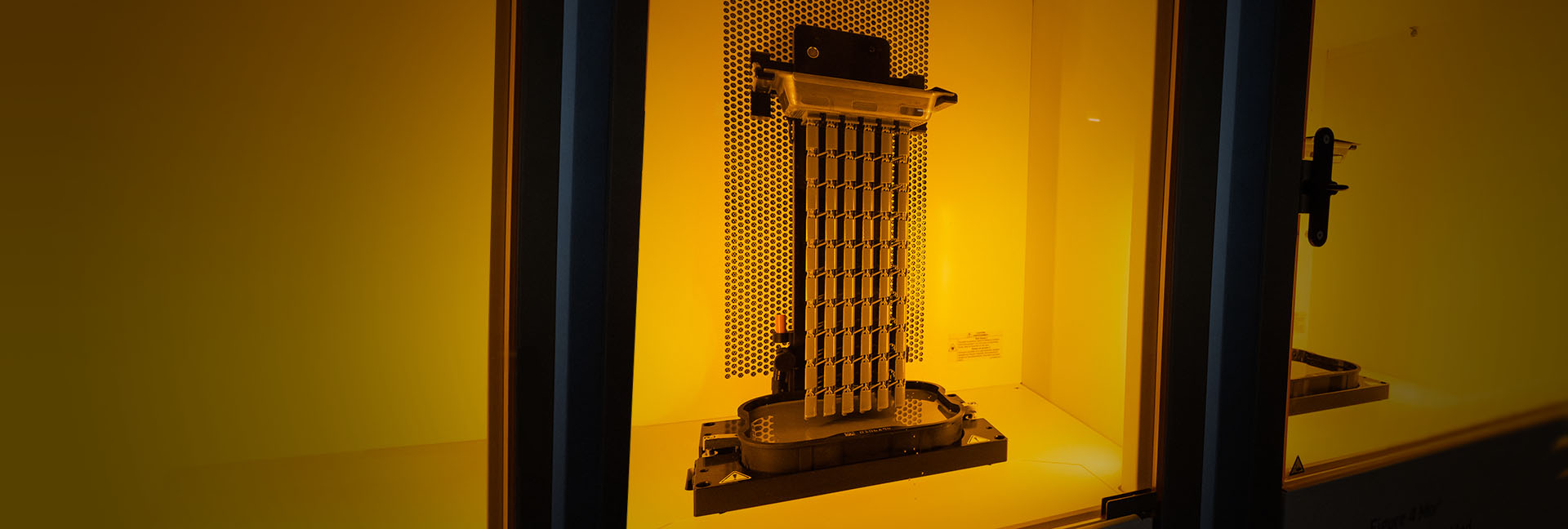

Die additive Fertigungstechnologie Digital Light Processing (DLP) gilt als die schnellste Lösung für die Fotopolymerisation von flüssigem Harz mit UV-Licht. Das Verfahren verwendet einen Projektor anstelle eines Lasers als Lichtquelle, man projiziert also direkt in einem Zug das komplette Bild der druckenden Schicht. Innerhalb weniger Sekunden kann man mit der nächsten Schicht weitermachen. Auf diese Weise erhält man unter Beibehaltung der Vorteile der SLA-Technologie eine höhere Genauigkeit und eine spektakuläre Druckgeschwindigkeit für die ultraschnelle Produktion Ihrer End-, Klein- und Vorserienteile!

Geschwindigkeit, Präzision, Produktivität und Wiederholbarkeit

Hochauflösende Modelle mit hohem Detailgrad, vervielfachter Produktivität und verbesserter Wiederholbarkeit (Six Sigma), ideal für die Produktion kleiner und mittlerer Serien auf industrieller Ebene. Die Digital Light Processing (DLP) Lösung verbindet die Effizienz und Flexibilität von 3D-Druckverfahren (Fertigungsvolumen (xyz) 124 x 70 x 340 mm, minimale Schichtdicke von 0,01 mm und Druckgeschwindigkeiten von bis zu 100 mm/h) mit der Leistungsfähigkeit herkömmlicher Spritzgussverfahren.

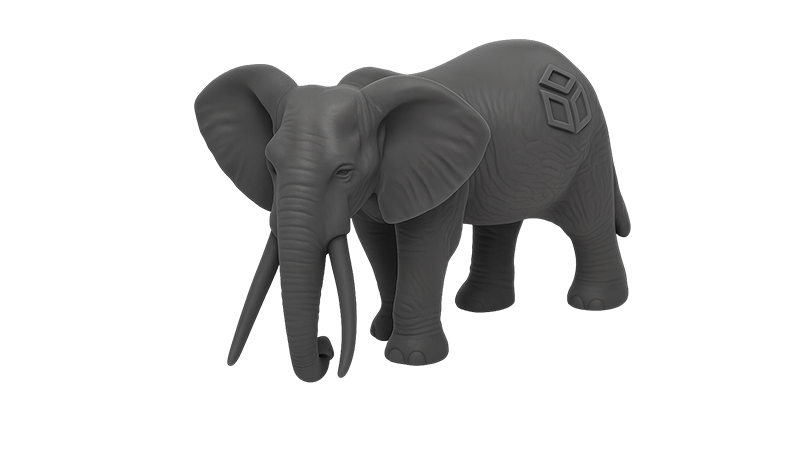

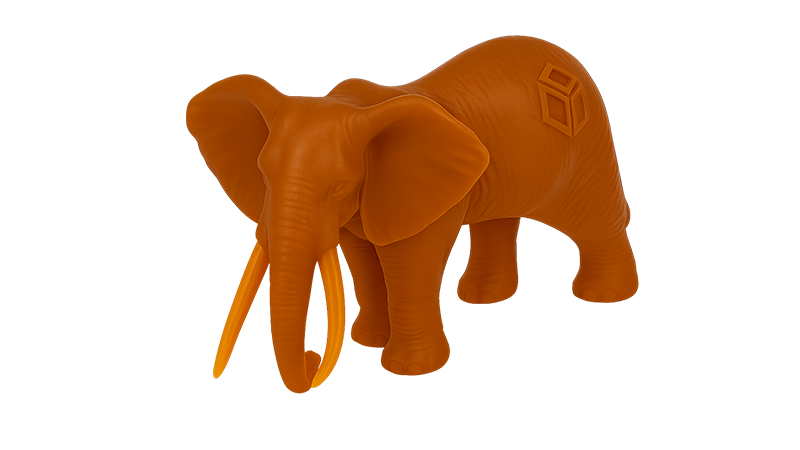

Eine breite Palette von Materialien für eine Vielzahl von Anwendungen

Profitieren Sie von einer breiten Palette innovativer Industriematerialien, darunter steife Materialien für die Herstellung langlebiger Teile, die in Aussehen und Struktur den im Kunststoffspritzgussverfahren hergestellten Teilen ähneln, elastomere Materialien für die Herstellung gummiartiger Teile mit hoher Reißfestigkeit und Hochtemperaturmaterialien mit hoher Hitzebeständigkeit, die eine hohe Steifigkeit und außergewöhnliche Stabilität unter extremen Bedingungen bieten. Alle diese Produktreihen eignen sich für eine breite Palette von Anwendungen (Funktionsprototypen, Testteile, Endteile und Kleinserien).

Mehr als je zuvor ist der 3D-Druck flexibel, leistungsstark, effizient und kann die Erwartungen und Anforderungen der Industrie erfüllen.

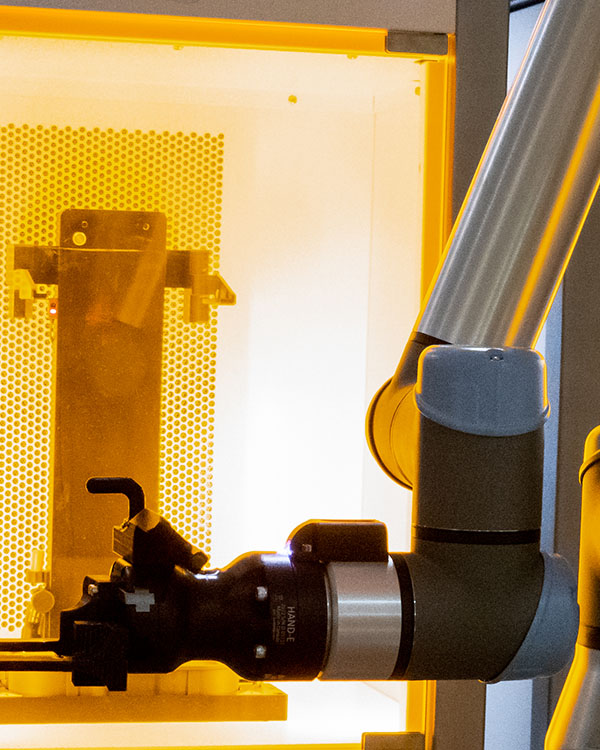

Automatisierung und Optimierung der Produktionskette.

Über die Herstellung von Teilen hinaus haben wir die Installation der DLP-Technologie innerhalb unserer

Produktionsstätte, indem wir eine echte industrielle Produktionskette entwickelten.

Integration eines automatisierten Ökosystems (Umgebung) mit der Hinzufügung eines Roboterarms (kollaborativer Roboter), der für die Handhabung der Produktion parametrisiert ist, und der Hinzufügung einer Nachhärtungseinheit, die eine effiziente und gleichmäßige UV-Aushärtung der gedruckten Teile gewährleistet.

In Verbindung mit der DLP-Technologie ermöglicht uns diese Entwicklung, die Produktionsanlaufzeiten für eine bereits extrem schnelle additive Fertigungstechnologie zu verkürzen.

Um bei der Produktion Ihrer Serien schneller reagieren zu können, ist es möglich, Ihre Produktionskapazitäten zu reservieren, zu takten und/oder Pufferbestände einzurichten.

Unsere verfügbaren Materialien in DLP

Kontaktieren Sie uns jetzt!

Unser Team wird sich mit Ihnen in Verbindung setzen, um Ihre spezifischen Bedürfnisse zu besprechen, damit wir Sie bei Ihrem Projekt unterstützen und Sie Ihre Ziele voll und ganz erreichen können.