L’une des principales limites à l’usage de la fabrication additive dans l’industrie des systèmes fluidiques est la capacité des pièces imprimées à résister à des sollicitations hydrauliques sans fuite ni rupture. Les solutions conventionnelles impliquent souvent un post-traitement coûteux pour compenser la porosité naturelle des technologies de type FDM ou SLS.

Dans ce contexte, la technologie Multi Jet Fusion (MJF), combinée au matériau PA12 haute réutilisabilité, se démarque par sa capacité à produire des pièces présentant une excellente étanchéité intrinsèque, sans traitement complémentaire. Cet article synthétise les résultats des essais de caractérisation menés sur des échantillons imprimés en HP MJF, dans le cadre d’applications soumises à des pressions hydrauliques jusqu’à 20 bars.

Objectif : évaluer la tenue en pression de pièces imprimées avec le MJF

L’étude a consisté à qualifier le comportement mécanique et l’étanchéité sous pression de récipients imprimés selon différentes géométries (sphère, cylindre, cube) et avec plusieurs épaisseurs de paroi (1.25 mm, 2.5 mm, 4 mm). Tous les échantillons ont été réalisés en PA12 sur HP Jet Fusion 4200, puis soumis à une série de tests à 25°C sous pression d’eau.

Trois objectifs principaux :

-

Déterminer les configurations géométriques et dimensionnelles optimales pour garantir l’étanchéité.

-

Évaluer la résistance à la rupture des pièces imprimées.

-

Comparer les performances de MJF aux autres technologies AM disponibles sur le marché.

Résultats : performances d’étanchéité selon l’épaisseur de paroi et la géométrie

1. Comportement en pression statique (test 7h)

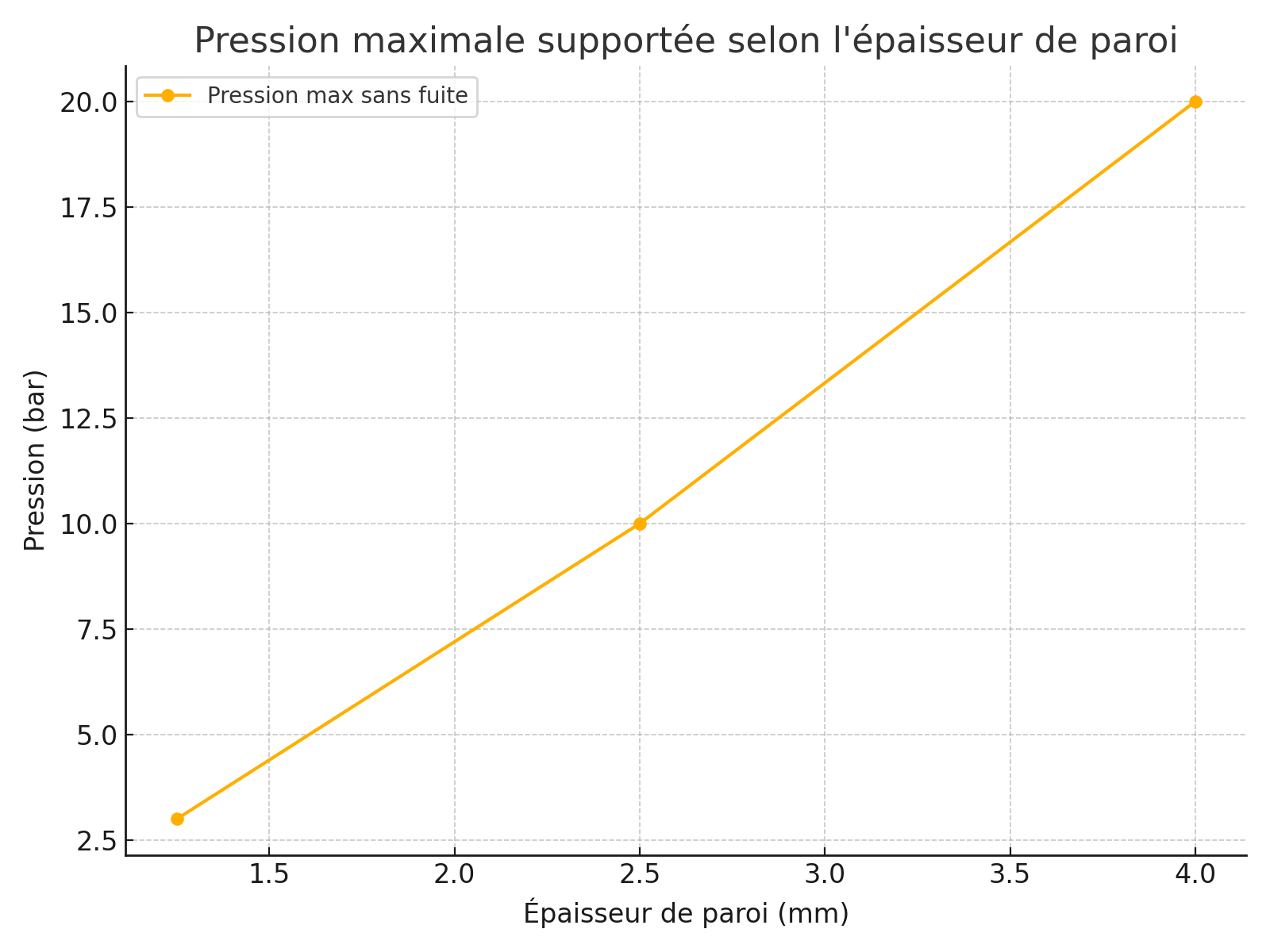

Les essais d’étanchéité ont été réalisés sous 3, 10 et 20 bars. Les résultats montrent une dépendance directe aux variables géométriques :

Épaisseur de paroi recommandée (forme sphérique et cylindrique)

| Pression d’essai | 1.25 mm | 2.5 mm | 4 mm |

|---|---|---|---|

| 3 bar | ✅ | ✅ | ✅ |

| 10 bar | ❌ | ✅ | ✅ |

| 20 bar | ❌ | ❌ | ✅ |

Les spécimens de 2.5 mm ont assuré une parfaite étanchéité jusqu’à 10 bars, tandis que ceux de 4 mm résistent jusqu’à 20 bars sans fuite.

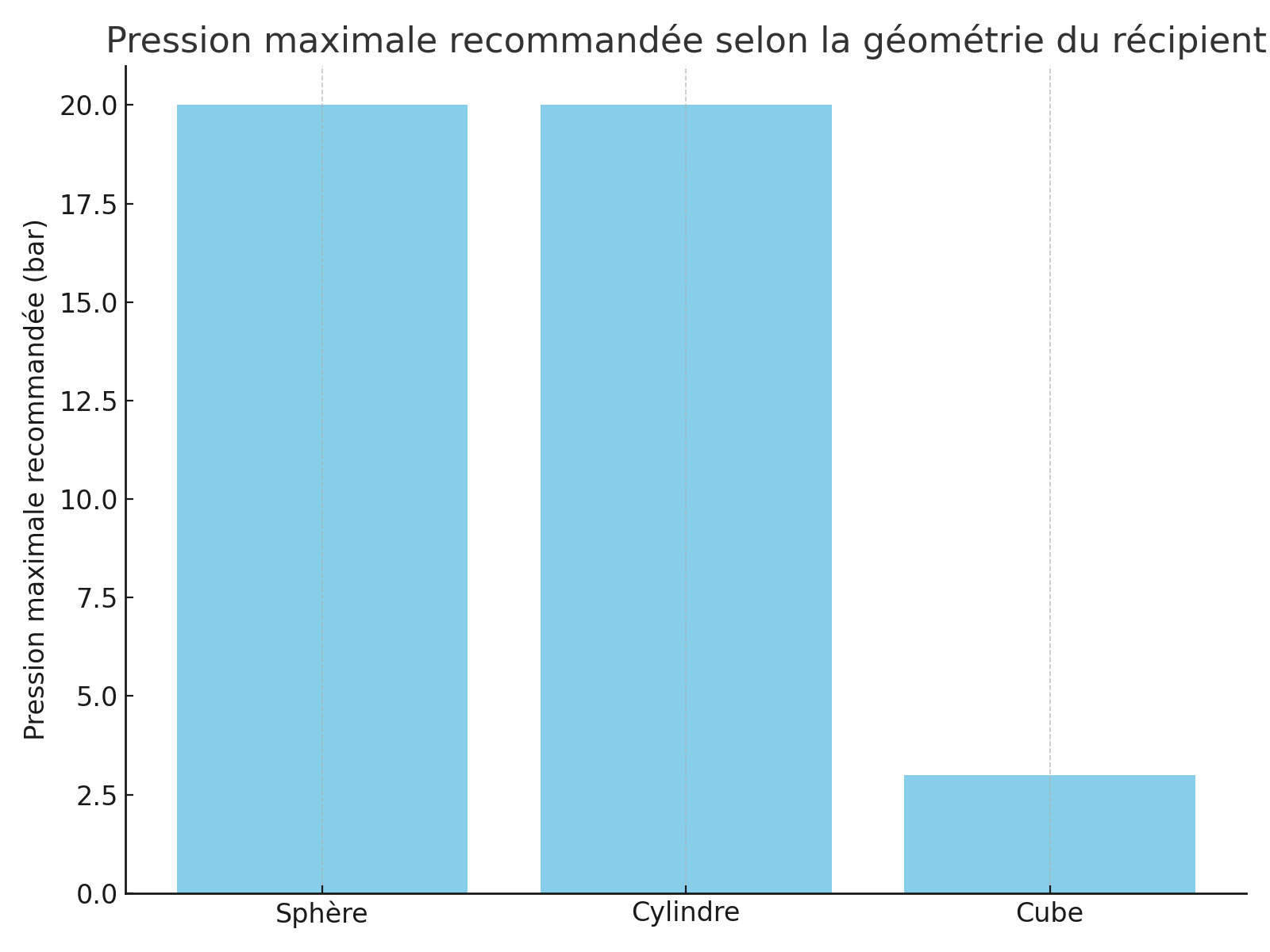

Impact de la géométrie sur la tenue à la pression

| Forme du récipient | 3 bar | 10 bar | 20 bar |

|---|---|---|---|

| Sphère | ✅ | ✅ | ✅ |

| Cylindre | ✅ | ✅ | ✅ |

| Cube | ❌ | ❌ | ❌ |

Les géométries présentant des surfaces planes (ex. : cube) sont à éviter pour des applications sous pression. La sphère est mécaniquement optimale, car elle minimise les contraintes localisées.

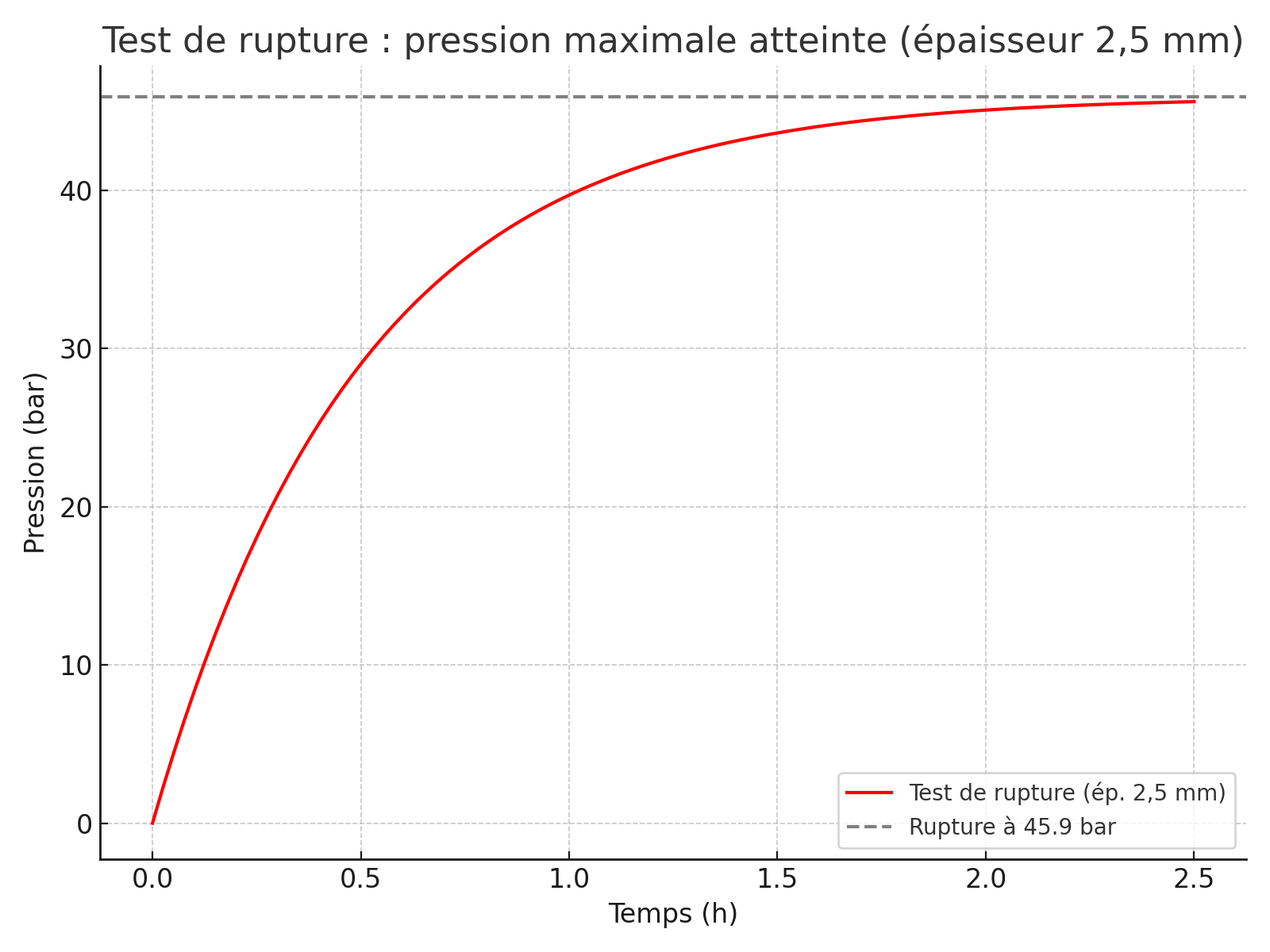

Résistance à la rupture : jusqu’à 45,9 bar sans défaillance

Un essai de rupture réalisé sur une éprouvette cylindrique (épaisseur 2.5 mm) a démontré que le matériau imprimé en MJF pouvait résister à une montée en pression progressive jusqu’à 45,9 bar, sans casse. Cette valeur est supérieure aux exigences typiques pour de nombreuses applications industrielles, notamment dans l’hydraulique basse pression, le HVAC ou la robinetterie.

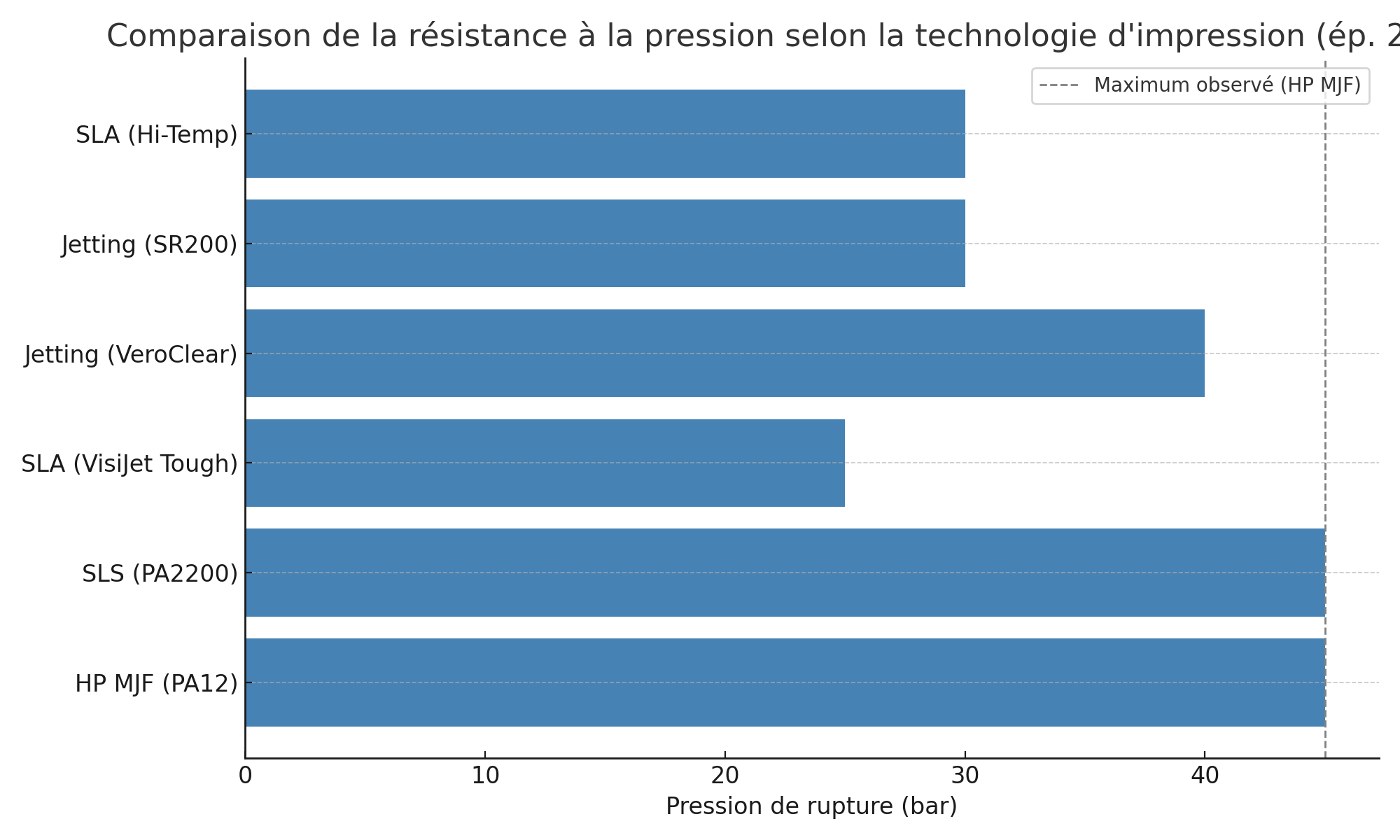

Comparatif avec d’autres procédés additifs

| Technologie | Matériau | Pression max atteinte (ép. 2,5 mm) |

|---|---|---|

| HP MJF | PA12 | 45 bar |

| SLS | PA2200 | 45 bar |

| SLA | VisiJet Tough | 25 bar |

| Jetting | VeroClear / SR200 | 30–40 bar |

La technologie MJF se positionne au niveau du SLS, avec en plus une meilleure précision dimensionnelle, un taux de recyclabilité supérieur et un meilleur comportement isotrope.

Stabilité dimensionnelle et fluage

Les pièces testées présentent un léger fluage initial à la mise en pression, lié à la nature thermoplastique du PA12. Ce phénomène est maîtrisé tant que la contrainte appliquée reste inférieure à la limite de fluage. Dans le cas de systèmes soumis à une pression constante sur longue durée, il convient d’intégrer ce comportement viscoélastique dans les calculs de dimensionnement.

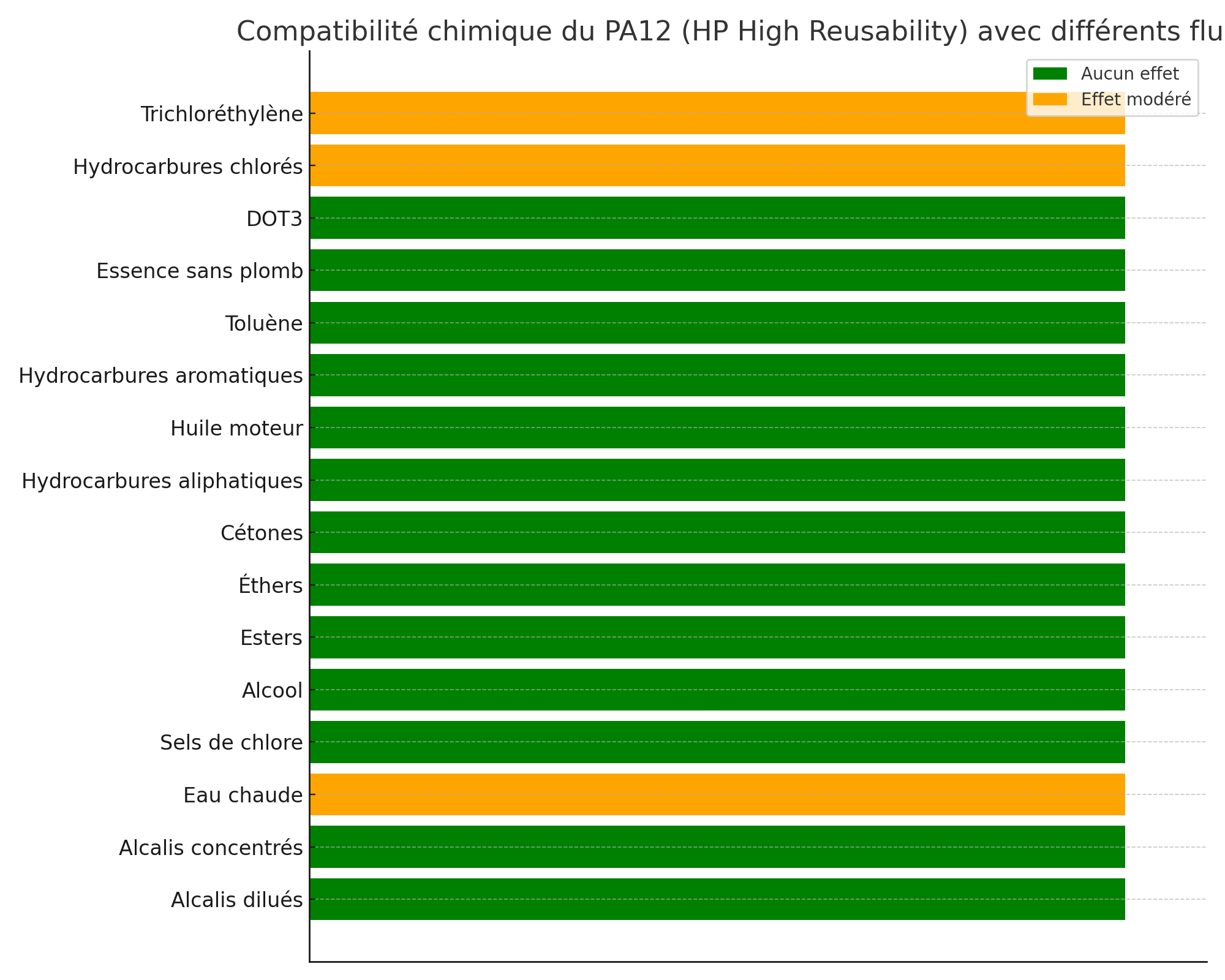

Compatibilité chimique du PA12

Les essais de résistance chimique démontrent une excellente inertie du PA12 vis-à-vis des principaux fluides industriels :

-

Résistance totale : alcalis, hydrocarbures, huiles, alcools, esters, cétones, DOT3, essence.

-

Effets modérés uniquement avec : eau chaude, solvants chlorés (type trichloréthylène).

Cela permet une intégration en environnement sévère, sans dégradation accélérée.

Recommandations de conception pour les bureaux d’études

Voici quelques bonnes pratiques pour la conception de pièces fluidiques avec HP MJF :

-

Favoriser des formes courbes ou cylindriques pour homogénéiser la contrainte.

-

Éviter les parois planes larges sans renfort structurel.

-

Privilégier une épaisseur ≥ 2,5 mm pour des pressions ≥ 10 bar.

-

Prévoir une marge de sécurité mécanique de 2 à 3 fois la pression de service.

-

Utiliser un rayon intérieur ≥ 2 mm pour limiter les concentrations de contraintes.

En synthèse

✅ La technologie HP MJF avec PA12 permet de produire des pièces étanches sans post-traitement, fiables sous pression, avec une grande précision géométrique.

✅ Elle constitue une alternative crédible aux pièces injectées pour la production de composants fluidiques complexes ou en série limitée.

✅ Grâce à sa résistance mécanique élevée, sa compatibilité chimique et son comportement stable à long terme, elle s’intègre parfaitement dans des environnements industriels exigeants.

Besoin d’un retour d’expérience ou de simulations ?

Chez 3DPROD, nous accompagnons les bureaux d’études et services R&D dans la qualification de pièces imprimées pour des applications spécifiques : tests hydrauliques, contraintes cycliques, vérification des déformations, optimisation topologique et impression sur parc HP 4200/5200.

📩 Contactez notre équipe pour une analyse de faisabilité technique ou une pré-série validée selon vos cahiers des charges.

L’astuce 3D Prod : Testez vos projets en réalisant vos devis en ligne via notre plateforme dédiée : Réalisez votre devis en ligne !