Wir bieten einen 3D-Druckservice an, der auf verschiedenen Herstellungsverfahren beruht, darunter der 3D-Druck mithilfe von Fotopolymerisation durch unser Expertenteam, das auf die Stereolithografie-Technologie (SLA) spezialisiert ist. Vor kurzem haben wir uns dazu entschlossen, die Digital Light Processing (DLP)-Technologie in unseren Maschinenpark aufzunehmen. In diesem Artikel werden wir die Vorteile und Unterschiede dieser beiden Verfahren sowie ihre Fähigkeit, die spezifischen Bedürfnisse unserer Kunden zu erfüllen, erkunden.

Stereolithografie vs. Digital Light Processing: Wo liegen die Unterschiede?

Stereolithografie (SLA) und Digital Light Processing (DLP) sind beides Verfahren für den 3D-Harzdruck, die auf dem Prinzip der VAT-Polymerisation basieren. Bei beiden Verfahren wird ein Behälter mit flüssigem Harz (Photopolymeren) gefüllt, das durch UV-Licht verfestigt wird.

Worin bestehen also die Unterschiede zwischen diesen beiden Verfahren? Während bei der Stereolithografie ein Laser eingesetzt wird, der von zwei Spiegeln (X- und Y-Richtung) reflektiert wird, verwendet DLP als Lichtquelle einen UV-Projektor, der ein- und ausgeschaltet werden kann und eine Maske bildet, die das ultraviolette Licht nur an bestimmten Punkten ausstrahlt.

Nach Abschluss des Druckvorgangs müssen beide Verfahren nachbehandelt werden, um die Integrität und Leistungsfähigkeit des Teils zu gewährleisten. Diese Nachbehandlung beinhaltet insbesondere die Reinigung des restlichen, nicht verfestigten Harzes am Ausgang des Druckvorgangs sowie einen abschließenden Polymerisationsschritt in einem UV-Ofen.

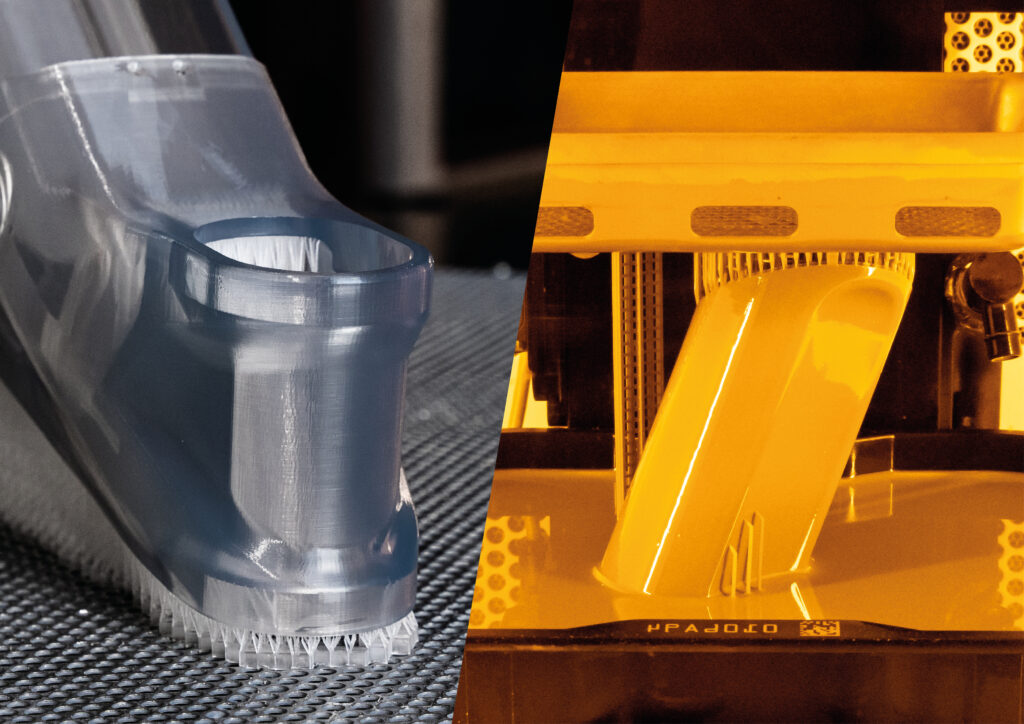

Stereolithografie (SLA): eine Vielzahl von Teilen in jeder Größe

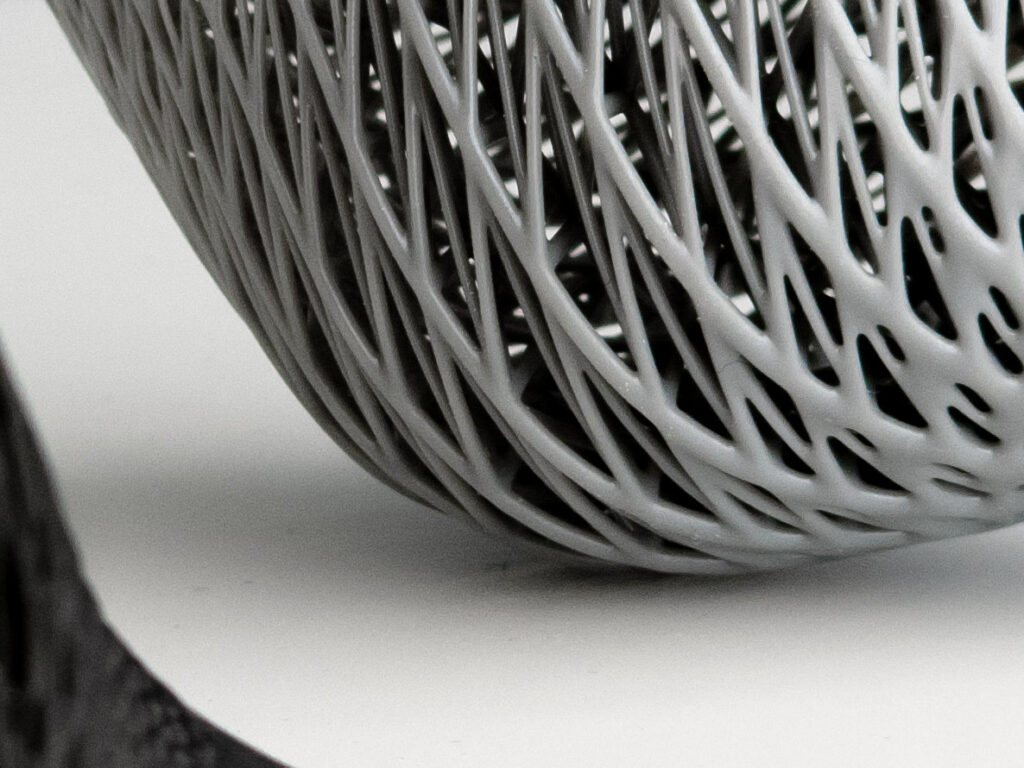

Die Verwendung eines Lasers im Stereolithografieprozess hat mehrere wichtige Vorteile. Zunächst einmal hat der Laser die Fähigkeit, das Harz Punkt für Punkt zu verfestigen, was eine hohe Präzision und eine nahezu glatte Oberfläche gewährleistet. Nach der Nachbearbeitung muss das Werkstück nur noch geschliffen werden, um ein makelloses Endergebnis zu erzielen. Darüber hinaus bietet diese Technologie die Flexibilität, sowohl kleine, dünne Modelle als auch große Teile herzustellen.

Alle unsere Maschinen stammen vom Hersteller 3D Systems. Bei den SLA-Druckern haben wir eine Vielzahl von Modellen wie den iPro 8000 und den ProX 800, die eine Druckkapazität von bis zu 650 x 750 x 550 mm bieten. Darüber hinaus verfügen wir auch über iPro 9000-Modelle, mit denen wir große Teile mit einem Produktionsvolumen von bis zu 1500 x 750 x 500 mm drucken können.

Innerhalb unseres SLA-Druckerparks ist jedem Gerät ein bestimmtes Material zugewiesen. Wir haben eine Auswahl an Harzen getroffen, die unseren Anforderungen entsprechen. Der Accura 25 weist Eigenschaften auf, die dem Polypropylen (PP) ähneln, während der Accura 55 dem ABS nahe kommt. Außerdem verfügen wir über das Harz Accura ClearVue, mit dem sich lichtdurchlässige Teile ähnlich wie Polycarbonat (PC) herstellen lassen. Schließlich bietet Accura XTreme Eigenschaften, die Polyamid (PA) ähneln.

So sind wir dank dieser Vielfalt an Harzen in der Lage, Teile mit Eigenschaften herzustellen, die auf jeden spezifischen Bedarf zugeschnitten sind. Wir können z. B. Elektronikgehäuse, Schläuche, Abdeckungen, ästhetische Modelle und Architekturmodelle herstellen. Wir sind auch in der Lage, Prototypen von Kinderspielzeug im Maßstab 1:1, transparente Teile mit ClearVue-Harz, Modellmeisterteile für den Vakuumguss sowie sehr große Teile wie Kühlergrills von Monoblockautos neben anderen Möglichkeiten zu fertigen.

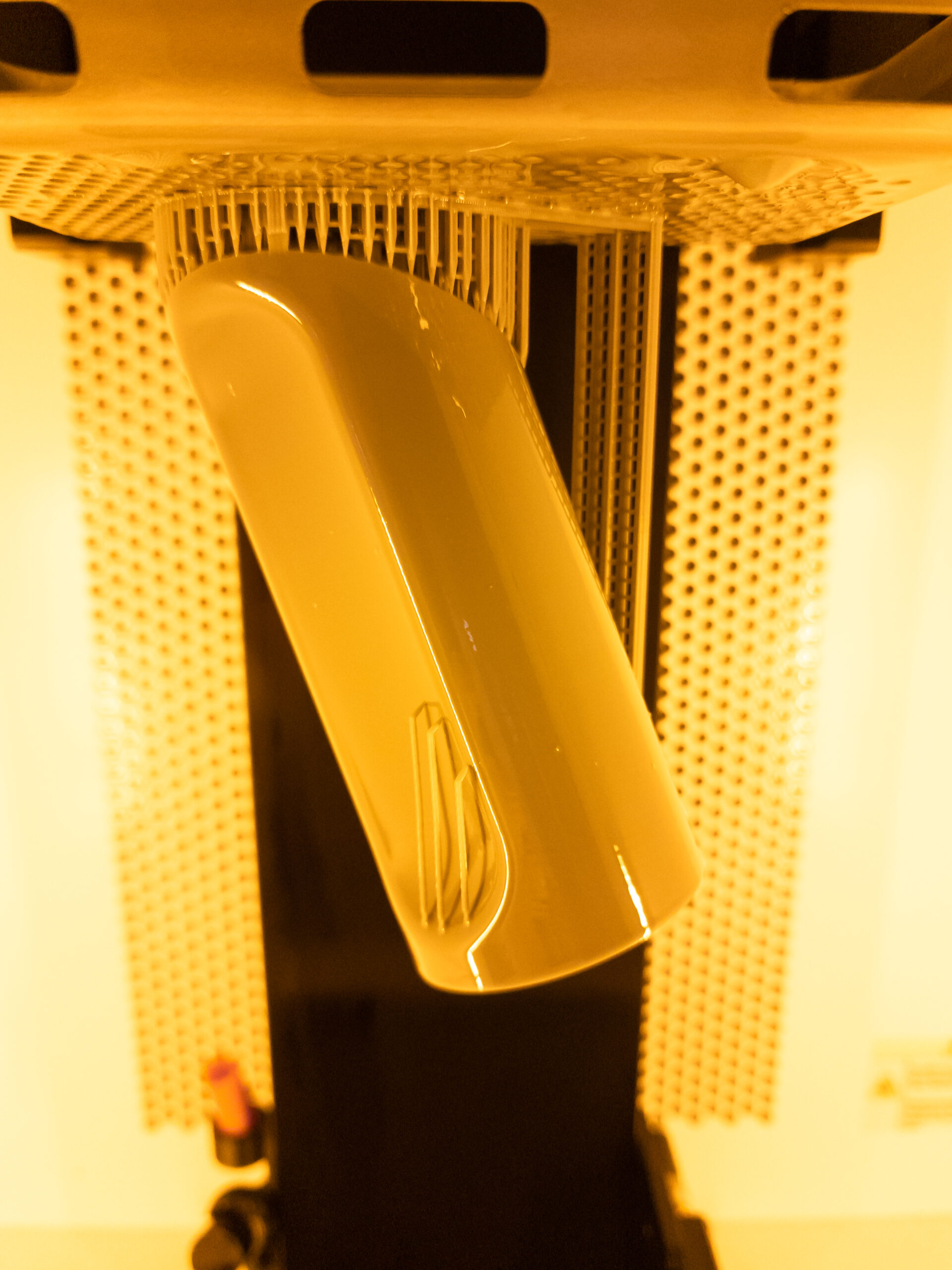

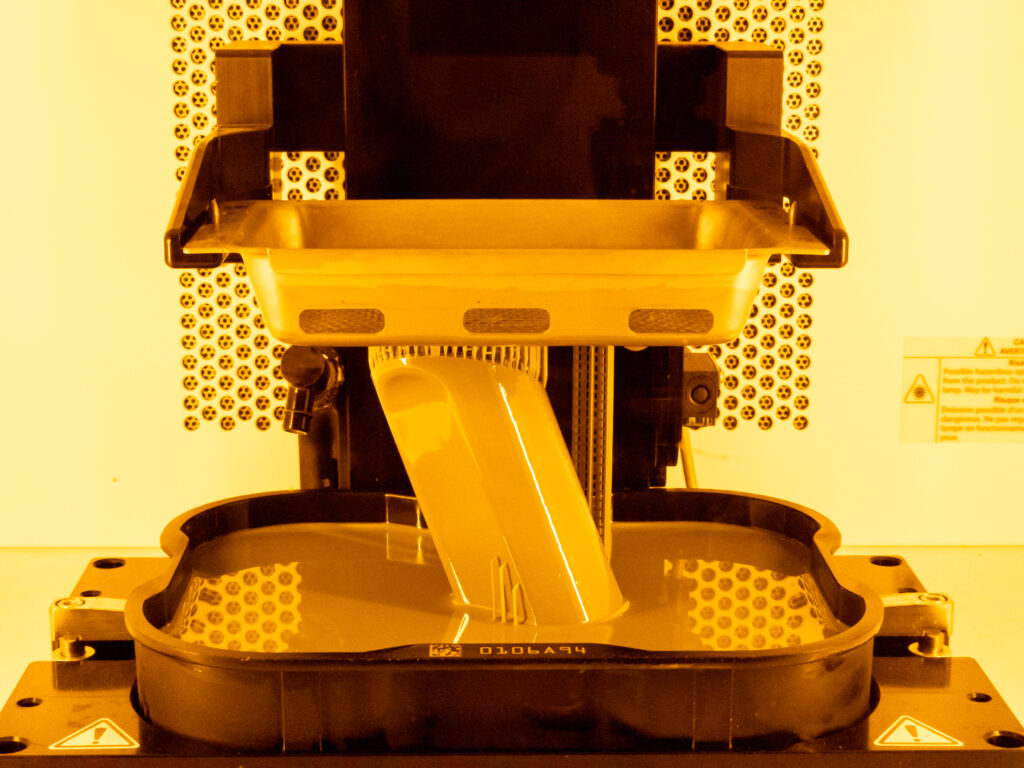

Digital Light Processing (DLP): Schnelligkeit und Präzision für Serienteile

Das DLP-Verfahren hat den Vorteil, dass es schneller ist. Der Projektor härtet bei jeder Schicht den gesamten Harzbehälter auf einmal aus, während der Laser Punkt für Punkt aushärtet. Ein weiterer Vorteil von DLP-3D-Druckern ist, dass die Art des Harzes im Behälter leicht gewechselt werden kann, so dass für jeden Kunden das am besten geeignete Material ausgewählt werden kann.

Außerdem haben wir vor kurzem einen Roboterarm angeschafft, der die Industrialisierung der mit dem DLP-Verfahren verbundenen Produktionslinie ermöglicht, wodurch die Zeit zwischen zwei Druckzyklen auf ein Minimum reduziert werden kann. So kann kontinuierlich rund um die Uhr gedruckt werden, um den Bedürfnissen unserer Kunden gerecht zu werden.

Wir verwenden heute den DLP-Drucker Figure 4 Modular von 3D Systems, der ursprünglich 2018 auf den Markt kam und über ein Druckvolumen von 123,5 x 69,5 x 345 mm verfügt. Mit diesen Maschinen können industrielle Serienteile je nach Material mit 5 bis 3 Hundertsteln pro Schicht gedruckt werden.

Derzeit steht uns eine Palette von vier Materialien für die Herstellung von Teilen im Digital Light Processing zur Verfügung, die jeweils einzigartige spezifische Eigenschaften aufweisen:

- PRO-BLK-10: Steife Materialien für die Herstellung von langlebigen Teilen, die in Aussehen und Beschaffenheit Spritzgussteilen ähneln.

- RIGID GRAY: Steife Materialien für die Herstellung von kontrastreichen Serienteilen mit stoßfesten und feuchtigkeitsbeständigen Eigenschaften.

- RUBBER-65A-BLK: Halbharte elastomere Materialien zur Herstellung von Funktionsteilen mit guter Formwiedergabe und hoher Reißfestigkeit.

- HI TEMP 150/300: Hochtemperaturmaterialien zur Herstellung von Teilen mit einer Biegetemperatur unter Last von bis zu über 150 °C oder 300 °C, je nach gewähltem Hochtemperaturharz. Eine hohe Wärmebeständigkeit bietet eine hohe Steifigkeit.

Die Gesamtheit dieser Materialien ermöglicht es uns, eine große Auswahl an Anwendungen zu erfüllen, wie die Herstellung von Funktionsprototypen, Testteilen und Endteilen, aber ihre Verwendung ist hauptsächlich der Serienfertigung mit ultrahoher Präzision gewidmet (Gehäuse, Schrauben, elektronische Bauteile, Elemente von Greifhänden...).

Es ist hervorzuheben, dass die DLP-Technologie eine höhere Detailgenauigkeit als die SLA-Technologie bietet, insbesondere bei Schriften und Texturen. Diese Information steht im Widerspruch zu den üblichen Vergleichen zwischen SLA- und DLP-Technologie. Tatsächlich basiert unser Modell Figure 4 Modular auf der DLP-Technologie und bietet eine hochpräzise Maschine, die speziell für die Anforderungen der Industrie entwickelt wurde.

Zu beachten ist, dass alle von uns eingesetzten Technologien den genormten Toleranzklassen für Standardmaße gemäß der Norm NFT 58-0000 entsprechen. Allerdings sind unsere Maschinen für die DLP-Technologie auf die Toleranzklasse "Präzision" eingestellt.

Herstellungsfristen und -kosten

Was die Herstellungszeiten und -kosten angeht, ist die DLP-Technologie im Allgemeinen schneller als die SLA-Technologie, obwohl die Druckgeschwindigkeit vom verwendeten Material abhängt. Bei SLA wird die Geschwindigkeit durch die Verwendung des Leistungslasers beeinflusst, während es bei DLP die Zeit ist, in der das Material dem ultravioletten Licht ausgesetzt ist, was je nach verwendetem Harz variiert.

Bei ein und demselben Teil ermöglichen die Materialien, die 3D Prod mit der DLP-Technologie verwendet, im Allgemeinen einen etwas schnelleren Druck als bei Standardmaterialien, die in SLA verwendet werden. So dauert ein mit ProBlack oder RigidGray in DLP gedrucktes Teil mit einer Schichtdicke von 0,03 mm weniger als 2 Stunden, während ein mit Accura 25 Typ PP oder Accura 55 Typ ABS in SLA gedrucktes Teil mit einer Schichtdicke von 0,1 mm etwas mehr als 2 Stunden benötigt.

Einige Materialien, egal ob sie in SLA oder DLP verwendet werden, erfordern eine längere Druckzeit. Beispielsweise benötigt das in SLA verwendete ClearVue-Harz vom Typ PC eine Druckzeit von 5 Stunden bei einer Schichtdicke von 0,1 mm. Ähnlich verhält es sich bei Rubber, wo die Druckzeit bei einer Schichtdicke von 0,03 mm 5 Stunden und 30 Minuten überschreitet.

Herstellungszeit pro SLA-Harz :

- Accura 25 (A25) Typ PP - 2h06 bei 0,1mm pro Schicht.

- Accura 55 Typ ABS - 2h12 bei 0,1mm pro Schicht.

- Accura ClearVue Typ PC - 5h18 bei 0,1mm pro Schicht.

- Accura Xtreme Typ PA - 3h14 bei 0,1mm pro Schicht.

Herstellungszeit pro DLP-Harz :

- ProBlack - 1h23 (HQ-Version) bei 0,03mm pro Schicht.

- ProBlack - 0h40 (Fast-Version) bei 0,1mm pro Schicht.

- RigidGray - 1h49 (HQ-Version) bei 0,03mm pro Schicht.

- HI-Temp - 2h54 (HQ-Version) bei 0,03mm pro Schicht.

- Rubber - 5h38 (HQ-Version) bei 0,03mm pro Schicht.

Was die Kosten betrifft, so wird der Druck der genannten Münze mit SLA etwa 25-30 Euro ohne Steuern kosten, mit DLP etwa 45 Euro und mit dem HI TEMP-Material 66 Euro.

Herstellungskosten pro SLA-Harz :

- Accura 25 Typ PP - 26,88€ ohne MwSt.

- Accura 55 Typ ABS - 26,88€ ohne MwSt.

- Accura ClearVue Typ PC - 26,88€ ohne MwSt.

- Accura Xtreme Typ PA - 28,16€ HT

Herstellungskosten pro DLP-Harz :

- ProBlack - 45,74€ ohne MwSt.

- RigidGray - 45,74€ ohne MwSt.

- HI-Temps - 66,17€ HT

- Rubber - 45,74€ HT

Die genannten Tarife wurden auf der Grundlage von Kostenvoranschlägen für die Herstellung eines Stücks (als Beispiel) mithilfe unseres Online-Bestellmoduls erstellt. Es ist zu beachten, dass diese Preise für Rohteile ohne Nachbearbeitung oder Nacharbeit gelten.

Stereolithografie (SLA) vs. Digital Light Processing (DLP): kurz zusammengefasst

Die Wahl zwischen den Technologien SLA und DLP hängt von den spezifischen Anforderungen des Projekts ab. SLA eignet sich hervorragend für große, einteilige Teile und Teile, die eine Validierung von Luft- und Wasserströmen erfordern, insbesondere mit dem PC-ähnlichen ClearVue-Harz, während DLP sich durch die Fähigkeit auszeichnet, schnell Serienteile mit hoher Genauigkeit herzustellen, wobei Harze verwendet werden, die auf verschiedene Anforderungen zugeschnitten sind.

Nutzen Sie unser Fachwissen im Bereich 3D-Druck für eine persönliche Beratung

Wenn Sie sich noch nicht sicher sind, welche der beiden Technologien Sie wählen sollen, sollten Sie sich mit einem unserer Experten in Verbindung setzen. Sie können Ihnen Muster der Materialien zur Verfügung stellen, die für Ihr Projekt am besten geeignet sind. Einen Experten kontaktieren der Technologie.

Wenn Sie sich noch nicht sicher sind, welche der beiden Technologien Sie wählen sollen, sollten Sie sich mit einem unserer Experten in Verbindung setzen. Sie können Ihnen Muster der Materialien zur Verfügung stellen, die für Ihr Projekt am besten geeignet sind. Einen Experten kontaktieren der Technologie.

Wir bieten auch virtuelle Rundgänge durch unsere Werkstatt an! Werfen Sie einen Blick hinter die Kulissen unseres Herstellungsraums.

Zögern Sie nicht, diese Dienste in Anspruch zu nehmen, um eine persönliche Beratung für Ihr nächstes 3D-Druckprojekt zu erhalten!