Lasersintern (SLS): Eine ideale Lösung, um komplexe Geometrien zu entwerfen!

Das selektives Lasersintern oder englisch Selective Laser Sintering (SLS) ist eines der am häufigsten auf dem Markt eingesetzten additiven Fertigungsverfahren auf Pulverbettbasis. Die Prinzipien dieser Technologie wurden in den 1980er Jahren entwickelt und in den 1990er Jahren auf den Markt gebracht. Doch wie funktioniert SLS und was sind seine Vorteile?

Bei SLS wird eine dünne Schicht aus Polymerpulver auf eine Platte aufgetragen, die dann von einem Laser gesintert wird. Punkt für Punkt verschmilzt der Laser die Materialpartikel miteinander, so dass Schicht für Schicht das gewünschte Objekt entsteht. Einer der Hauptvorteile dieses Verfahrens liegt in seiner Schnelligkeit, der Qualität der erhaltenen Teile und der geometrischen Komplexität, die heute möglich ist.

3D Prod hat seit mehreren Jahren SLS in seinen Maschinenpark integriert, was es uns ermöglicht, den Bedarf an Kleinserien, funktionellen Prototypen oder auch die Vorstellung von Strukturen mit komplexen Geometrien ohne Einbußen bei der Festigkeit zu erfüllen.

Wie funktioniert das Lasersintern?

Sobald die 3D-Datei druckfertig ist, wird sie an den SLS-3D-Drucker gesendet. Der SLS-Drucker bringt zunächst eine erste Schicht Polymerpulver mithilfe einer Walze auf die Platte auf. Ein Laser sintert das Pulver dann an den gewünschten Stellen, wobei ein Spiegel die Bewegung des Lasers steuert: Durch die Hitze des Lasers werden die Pulverpartikel miteinander verbunden. Sobald die erste Schicht fertig ist, entfernt die Walze das nicht gesinterte Pulver und trägt eine neue Schicht Material auf, bis das endgültige Werkstück entsteht.

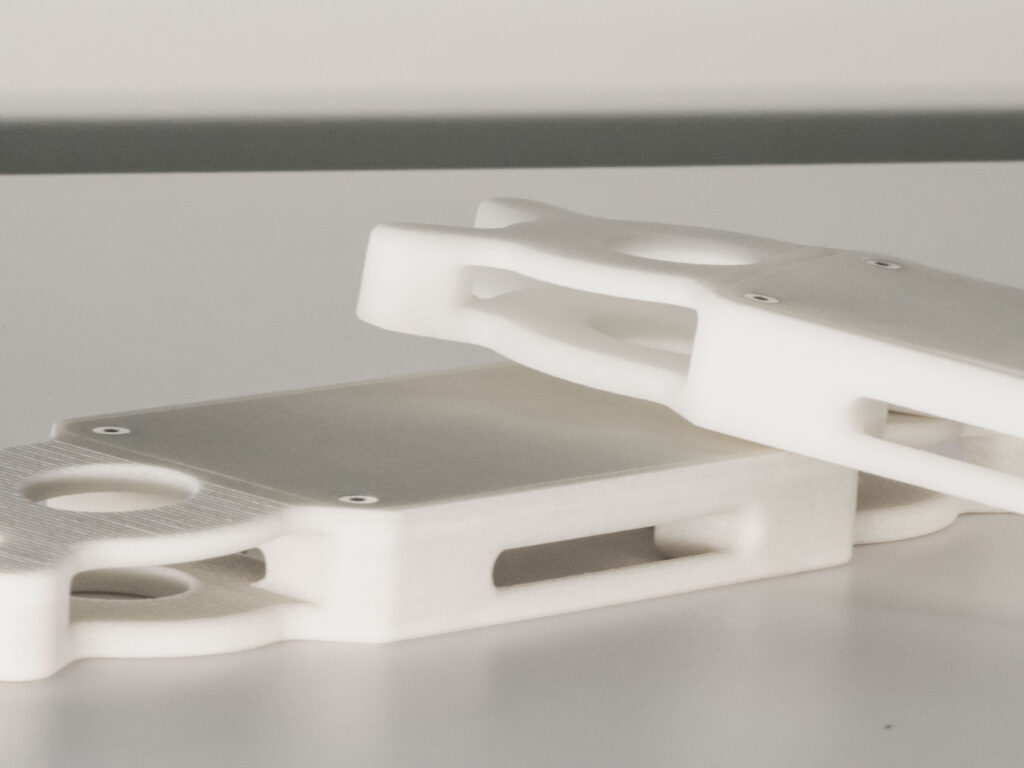

Wenn der 3D-Drucker seinen Zyklus beendet hat, erhält man den sogenannten Druckkuchen, in den die 3D-gedruckten Teile eingehüllt sind. Dabei handelt es sich um den mit Pulver gefüllten Druckbehälter: Während ein Teil gesintert wurde, muss der andere Teil entfernt werden. Nachdem er abgekühlt ist, brechen wir den Druckkuchen auf, um unsere Teile zu erhalten. Danach wird das überschüssige, nicht gesinterte Pulver entfernt, das Werkstück sandgestrahlt, um eine optimale Oberflächenbeschaffenheit zu erzielen, und gefärbt, wenn es gefärbt werden soll.

Eine der Stärken der SLS-Technologie ist, dass ein Teil dieses ungesinterten Pulvers wiederverwendet werden kann. Es ist möglich, 70 % davon wiederzuverwenden und mit neuem Pulver zu mischen. Ein weiterer, sehr spezifischer Vorteil der SLS-Technologie ist, dass dieses ungesinterte Pulver als Druckmedium fungiert ; Es wird also nicht nötig sein, sich Stützstrukturen auszudenken, und das unabhängig von der Geometrie unseres Teils.

Maße der Teile und mögliche Anwendungen

Wie bei jedem Druckverfahren hängt die maximale Größe der Teile von der Größe der Druckplatte ab. SLS bietet in der Regel ein großzügiges Volumen ; unsere größte Maschine hat eine maximale Kapazität von 500 x 500 x 400 mm. Besonders interessant an der Lasersintertechnologie ist jedoch, dass man damit mehrere Teile gleichzeitig entwerfen kann. Da unsere Teile in einem Pulverbehälter eingehüllt sind, kann man die Menge der gewünschten Teile maximieren - man kann z. B. mehrere Teile übereinander legen, was mit Stereolithografie oder FDM nicht möglich ist. In diesem Fall spricht man von "Nesting".

Das Pulversintern wird also interessant sein, um Kleinserien zu entwerfen, aber auch Funktionsteile, Einsätze, Schraub- und Klippverbindungen usw. zu gestalten. Da die kompatiblen Materialien eine hohe mechanische und thermische Festigkeit aufweisen, sind komplexe und langlebige Teile denkbar.

Unsere Ausrüstung für das Lasersintern

Unser Maschinenpark umfasst derzeit vier SLS-Maschinen, die eine Mindestwandstärke von 0,7 mm und eine Schichtstärke von 0,1 mm bieten. Drei von ihnen bieten ein Druckvolumen von 500 x 500 x 400 mm. Wir verfügen über einen kleineren Drucker, der ein maximales Druckvolumen von 330 x 380 x 400 mm bietet. Wir haben unsere Maschinen mit abnehmbaren Wagen, oder RCMs, ausgestattet, die die Stillstandszeiten der Maschinen auf ein Minimum reduzieren. Sobald ein Druck fertig ist, können unsere Teams den Wagen problemlos entfernen, um die Nachbearbeitung zu starten, und einen neuen Wagen einsetzen, um einen neuen Druck zu starten. Auf diese Weise müssen wir nicht mehr warten, bis der Entpuderungsschritt abgeschlossen ist, bevor wir die Produktion wieder starten können. Wir verfügen derzeit über sechs RCMs.

Darüber hinaus haben wir in ein intelligentes Recyclingsystem investiert, mit dem wir 70 % des nicht verwendeten Pulvers zurückgewinnen und mit neuem Pulver mischen können. Die Materialverwaltung wird dadurch einfacher und schneller, ohne Risiken für unsere Bediener.

Auf der Nachbearbeitungsseite schließlich arbeiten wir heute mit einer Sandstrahlmaschine, einer automatischen Färbeeinheit und einer Entpuderungsstation.

Die verfügbaren Materialien für den SLS-3D-Druck

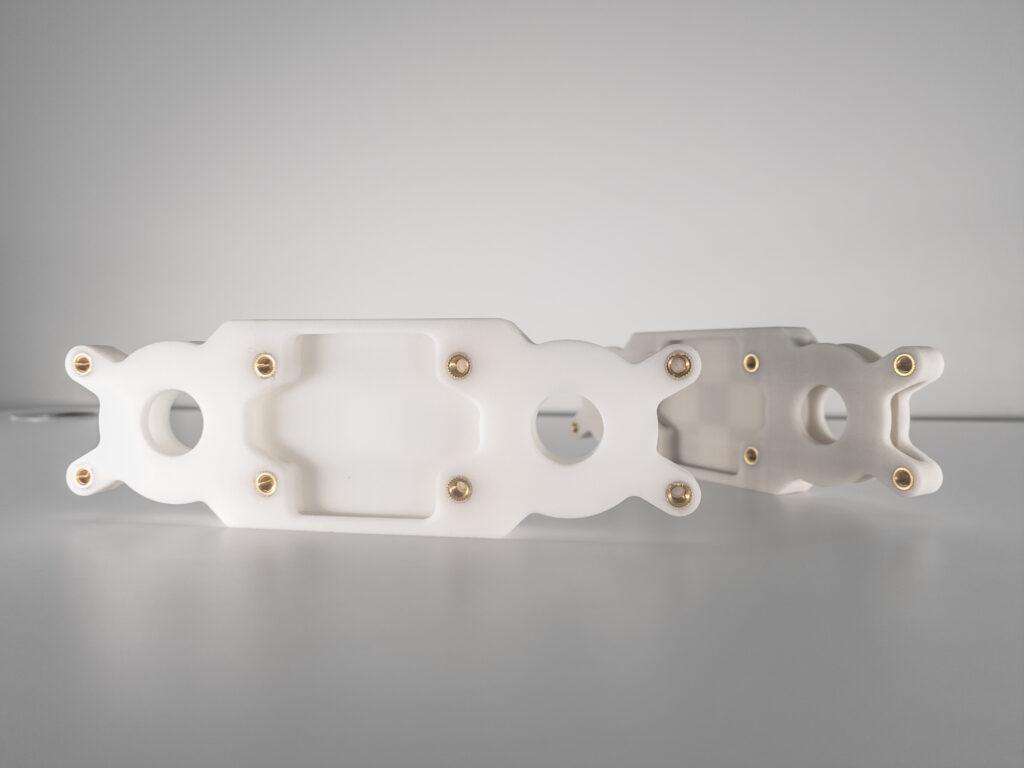

Wir bieten an drei Arten von Nylon (PA) für den SLS-3D-Druck. an: ein weißes Polyamid, ein mit beigen Glaskügelchen gefülltes Polyamid und ein flammhemmendes Polyamid.

- Die weißes PA ist ein Thermoplast mit guter chemischer Beständigkeit, geringer Feuchtigkeitsaufnahme und einer sehr guten Oberflächenbeschaffenheit. Es ist für die Sterilisation im Autoklaven geeignet und bietet ein gutes Gleichgewicht zwischen mechanischen Eigenschaften und Benutzerfreundlichkeit. Es ist ein bevorzugtes Material für Prototypen, Kleinserien und Werkzeuge.

- Die PAGF ist ein glaskugelgefüllter Thermoplast, der bei hohen Temperaturen beständig und leicht zu verarbeiten ist. Er bietet eine hohe Dimensionsstabilität und eine ausgezeichnete mechanische Steifigkeit. Er ist ideal für den 3D-Druck von verwendbaren Teilen, steifen Komponenten oder auch von Teilen für den Endgebrauch ohne Werkzeuge.

- Schließlich ist das PA flammhemmend hat eine gute thermische Stabilität und begrenzt die Ausbreitung von Feuer im Falle eines Brandes. Es eignet sich besonders für mechanische Teile in der Luft- und Raumfahrt, der Automobilindustrie und der Elektrotechnik. Es hat die JAR-25-Zertifizierung erhalten, die für die Zulassung in der Luftfahrt gilt.

Fristen und Kosten

Die Fertigungszeiten und -kosten bei SLS variieren je nach gewünschtem Teilevolumen, aber einer der Vorteile liegt zweifellos in der Geschwindigkeit. Indem die Ausrichtung der Teile durch Verschachtelung optimiert wird, können kleine und mittlere Serien schnell und effizient hergestellt werden, wobei genau die richtige Menge an Material verwendet wird. Da bei diesem Verfahren keine Druckmedien verwendet werden müssen, können die Teile im Druckbehälter übereinander gestapelt werden, was die Möglichkeit bietet, mehrere Teile gleichzeitig zu entwerfen.

Da das ungesinterte Pulver zum Teil wiederverwertet wird und der Bediener die Anordnungsdichte beeinflussen kann, werden außerdem die Kosten pro Teil gesenkt.

Beachten Sie jedoch, dass die Nachbehandlungsschritte die Herstellungszeiten verlängern: Nachdem Sie auf das Abkühlen des Pulverbehälters gewartet haben, müssen Sie die Schritte des Entpuderns und Sandstrahlens und eventuell des Färbens durchlaufen.

Der Tipp von 3D Prod : Testen Sie Ihre Projekte, indem Sie Ihren Kostenvoranschlag online über unsere spezielle Plattform erstellen: Erstellen Sie Ihren Kostenvoranschlag online!

Zum Schluss

Das Pulver-Lasersintern ist ein leistungsstarkes additives Fertigungsverfahren, mit dem sich komplexe, isotrope Teile mit hoher Auflösung entwerfen lassen. Ihre mechanischen Eigenschaften sind gut, was sie zu einer idealen Technologie für die Erstellung von funktionalen Prototypen und fertigen Teilen macht.

Dank unseres Maschinenparks und unserer Lösungen für die Nachbearbeitung kann 3D Prod Sie bei Ihren Herstellungsprojekten begleiten und Ihnen ein optimales Ergebnis garantieren. Zögern Sie nicht, unsere Teams zu kontaktieren!