L’industrie automobile prend de la vitesse avec l’impression 3D. En effet, la technologie de fabrication additive entraîne une évolution à la fois dans la conception et la production automobile. D’après un récent rapport de SmarTech, l’impression 3D générera 1,1 milliard de dollars de revenus d’ici 2019 dans le domaine automobile.

3D printing : désigne l’impression de pièces détachées et pièces de rechange

Les fabricants d’automobiles ont été parmi les premiers à adopter la technologie d’impression 3D, que ce soit lors des phases de prototypage, de design, de réalisation d’outillage ou de production de pièces série. Certains constructeurs produisent d’ailleurs déjà plus de 100 000 pièces finies par an à l’aide d’imprimantes 3D.

Une technologie qui s’adapte à tous les projets

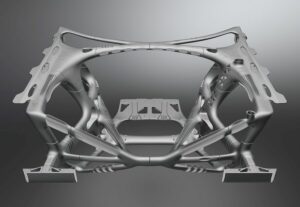

Au delà de la conception de prototype, l’aboutissement du projet 3I-PRINT est la preuve même que l’impression 3D peut s’adapter à n’importe quelle situation et n’importe quelle structure préexistante. 3I-PRINT, c’est un travail collaboratif réalisé par un consortium de plusieurs acteurs forts de l’ingénierie automobile et de l’impression 3D*. L’objectif de ce projet innovant était d’imprimer en 3D la structure avant d’une VolksWagen Caddy 1.

Après 9 mois de fabrication, la pièce terminée a vu le jour. Imprimée en Scalmalloy®, un composant aussi léger que l’aluminium créé par APWORKS en partenariat avec le groupe Airbus, la pièce métallique est unique au monde et ne pèse que 34 kilos.

*Altair, APWORKS, csi entwicklungstechnik, EOS GmbH, GERG et Heraeus

La pièce métallique ultra légère de 34 kg peut se vanter d’être un modèle unique au monde |

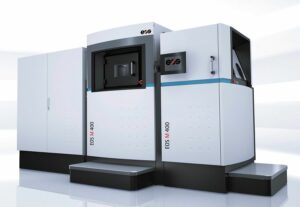

La structure avant de la VolksWagen Caddy 1 a été fabriquée avec l’imprimante 3D EOS M 400 3D |

Les moteurs du futur en impression 3D

D’autres projets ont vu le jour depuis le début de l’année, à l’instar de Renault Trucks qui a tenté de diminuer la taille et le poids de ses moteurs grâce à la fabrication additive. Un coup de maître puisque l’entreprise a réussi, selon Damien Lemasson, chef de projet chez Renault Trucks, « à diminuer de 25%, soit 120 kg, le poids d’un moteur quatre cylindres« . La fabrication additive a en effet permis regrouper certains éléments, supprimant ainsi 200 pièces au moteur d’origine.